Bei der Auswahl Baustoffe Wir gehen von unterschiedlichen Indikatoren aus, aber die Hauptanforderungen bleiben hohe Qualität, Haltbarkeit und Erschwinglichkeit. All diese Anforderungen erfüllt moderner isolierender und wasserdichter Polyurethanschaum, dessen Eigenschaften einen Einsatz in den unterschiedlichsten Bereichen ermöglichen. Darüber hinaus werden bei der Herstellung von Matratzen und Möbeln häufig verschiedene Polyurethanschaumstoffe verwendet, was auf die hohe Qualität und Sicherheit der Materialien hinweist.

Was sind die Vorteile

Zunächst stellen wir fest, dass dieses Material sehr gefragt ist, da es zur Dekoration beliebiger Räumlichkeiten verwendet werden kann und Sie gleichzeitig erhebliche weitere Kosten einsparen können. ZU Besonderheiten Diese Isolierung kann wie folgt klassifiziert werden:

- Umweltverträglichkeit und Ungiftigkeit: Dies wurde durch wiederholte Tests des Materials bestätigt.

- Sprüh-Polyurethanschaum ist einfach zu verwenden und kostengünstig.

- Erhöhte Wärmedämmeigenschaften, wodurch die Kosten für die zusätzliche Beheizung des Raumes um fast 40 % gesenkt werden.

- Nutzungsdauer: PU-Schaum kann etwa 30–40 Jahre halten, ohne seine Eigenschaften zu verlieren.

- Energieeffizienz, die durch das Fehlen von Fugen, Nähten und Wärmebrücken gewährleistet ist.

- Da die Isolierung durch Aufsprühen aufgetragen wird, ist der Einsatz von Befestigungsmitteln nicht erforderlich. Dies bedeutet, dass sie sich nicht bilden und das Gebäude seine Integrität für lange Zeit behält.

- PPU ist feuerbeständig, was ebenfalls sehr wichtig ist.

- Polyurethanschaum ist hitze- und frostbeständig und kann im Temperaturbereich von -70 bis +130 Grad eingesetzt werden.

- Das Material ist beständig gegen chemische Medien, Benzin, Öle, Bitumen und Farben.

Polyurethanschaum: technische Merkmale

Das Polyurethanschaummaterial weist die folgenden Eigenschaften auf. Erstens hat Polyurethanschaum eine gute Haftung, also eine Haftung auf verschiedenen Oberflächen. Zweitens ist die Polyurethanschaumbeschichtung langlebig – Sie können sicher darauf gehen. Drittens wird durch das geringe Gewicht die Belastung verringert Gebäudestrukturen. Viertens ist Polyurethanschaum universell einsetzbar, da er die Funktionen von Dampfsperr- und Abdichtungsmaterialien vereint. Dadurch entsteht bei der Anwendung eine versiegelte Schicht, die wasser- und luftbeständig ist.

Durch das Polyurethanschaummaterial können Sie die Zeit für die Durchführung von Isolierarbeiten verkürzen, während die Beschichtungsschicht vollständig ohne Fugen oder Lücken ist. Dies bedeutet, dass die Oberfläche später nicht durch verschiedene Einflüsse zerstört wird.

Wo wird es verwendet?

PPU wird häufig zur Wärmedämmung verwendet Wohnungsbau, Schall- und Wärmedämmung von Industrie- und Zivilgebäuden, zur Kältedämmung von Laderäumen, Kühlaggregaten, zur Erhöhung der Sicherheit und des Auftriebs von durch Flößerei auf dem Wasser zugeführtem Holz. Daher weist Polyurethanschaum sehr unterschiedliche Eigenschaften auf, wodurch das Material in verschiedenen Bereichen eingesetzt werden kann.

Es muss gesagt werden, dass alle gespritzten Materialien eine Reihe von Vorteilen haben:

- dienen dem Schutz von Metall vor Korrosion;

- sind ein gutes Abdichtungs- und Isoliermaterial;

- haben eine gute Haftung auf jeder Oberfläche;

- schnell angewendet.

PPU für Kühlgeräte

Polyurethanschaum, dessen technische Eigenschaften so vielfältig sind, wird für seinen Zweck verwendet – zur Isolierung von Rohren, die verflüssigten Stickstoff und Ammoniak liefern. Bei der Herstellung von Formteilen für Autos kommen elastische, thermoformbare und halbstarre Materialien zum Einsatz, die für die Herstellung von Formteilen benötigt werden. Das Material wird auch zur Herstellung verschiedener dekorativer Elemente für Möbel verwendet.

PPU in der Leichtindustrie

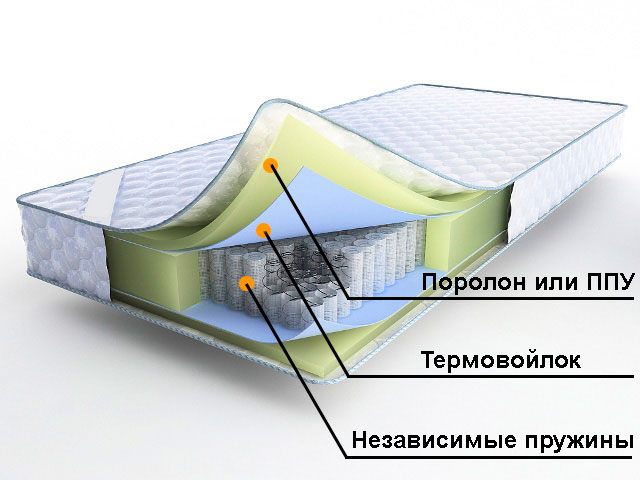

In diesem Fall ist Polyurethanschaum für Matratzen sehr beliebt. Die Eigenschaften des Materials sind in diesem Fall wie folgt:

- Praktikabilität;

- Funktionalität;

- Haltbarkeit;

- Gewährleistung orthopädischer Eigenschaften;

- eine Vielzahl an Matratzenmodellen – mit Federn, mehrlagig oder mit veränderter Produktgeometrie.

In der Leichtindustrie wird Polyurethanschaum zur Herstellung von Kunstleder und Duplikatstoffen verwendet. Auch im Kutschen- und Flugzeugbau wird das Material benötigt, um hochwertige, feuerbeständige Formteile herzustellen.

Am häufigsten wird Polyurethanschaum für Matratzen verwendet. Die Eigenschaften dieses Materials entsprechen perfekt den Anforderungen der Hersteller dieser Schlafaccessoires, da es den natürlichen Materialien in der Qualität in nichts nachsteht und zu einem Preis deutlich rentabler zu wählen ist. Der Einsatz von Polyurethanschaum bei der Herstellung von Matratzen ist empfehlenswert, da er sich unterscheidet:

- Stärke;

- Haltbarkeit;

- Elastizität;

- Sicherheit;

- hypoallergen.

Die Besonderheit des Materials ist seine Weichheit, sodass die Matratzen bequem sind und für eine angenehme Ruhe sorgen. Darüber hinaus löst es keine allergischen Reaktionen aus, sodass Sie eine solche Matratze im Kinderzimmer oder im Zimmer einer älteren Person aufstellen können.

PPU für Möbel

Ein weiterer Bereich, in dem dieses Material häufig eingesetzt wird, ist die Möbelherstellung, hier ist elastischer Polyurethanschaum gefragt. Dieses Material wurde erstmals in den 30er Jahren in Deutschland hergestellt und heute werden verschiedene Varianten dieses Materials hergestellt, die bei der Herstellung von Matratzen und Möbeln verwendet werden. Aufgrund der hohen Qualität des Polyurethanschaums kann er zur Dekoration verschiedener Bereiche verwendet werden Polstermöbel, wo Dichte und Steifigkeit erforderlich sind, was das Produkt vor Verformung schützt. Polyurethanschaum wird häufig bei der Herstellung von Armlehnen und Kopfstützen sowie Sitzen verwendet. Je höher die Qualität der Rohstoffe, desto länger hält das Material.

Eigenschaften von elastischem Polyurethanschaum

Elastischer Polyurethanschaum weist unterschiedliche Steifigkeitsgrade auf und sollte daher je nach Verwendungszweck ausgewählt werden. Besonders weicher Polyurethanschaum ist beispielsweise bei Möbeln ohne Federn gefragt. Auch die Elastizität spielt eine große Rolle, da die Kombination von Bodenbelägen, beispielsweise bei Sitzen, von diesem Faktor abhängt. Es ist wichtig, dass Polyurethanschaum den Sicherheitsanforderungen entspricht, da jedes Möbelelement hygienischen und hygienischen Tests unterzogen wird. Wenn weiche Elemente mit komplexer Form hergestellt werden müssen, wird spezieller Polyurethan-Formschaum verwendet, der in hochpräzisen Formen hergestellt wird.

Für Möbel wird Polyurethanschaum, dessen Eigenschaften so vielfältig sind, durch Mischen verschiedener Polymere auf synthetischer Basis gewonnen. Die Besonderheit dieses Möbelspachtels ist:

- Transformationsmöglichkeiten;

- unterschiedliche Härtegrade;

- Zuverlässigkeit;

- Haltbarkeit.

Isolierung mit Polyurethanschaum

Polyurethanschaum, dessen technische Eigenschaften vielfältige Einsatzmöglichkeiten in verschiedenen Bereichen eröffnen, entsteht durch Mischen zweier flüssiger Komponenten – Polyol und Isocyanat. Bei der Dämmung von Wänden erfolgt der Einbau des Materials auf zwei Arten – durch Spritzen oder Gießen. Zu den positiven Aspekten der Verwendung von Polyurethanschaum als Wärmedämmmaterial zählen:

- Das Material Polyurethanschaum eignet sich ideal für die Veredelung von Wänden, Dächern und Böden und kann sowohl im Innen- als auch im Außenbereich verwendet werden.

- PPU wird zur Veredelung beliebiger Oberflächen verwendet.

- Hervorragende Schalldämmleistung.

- Hohe Beständigkeit gegen verschiedene chemische Verbindungen – Säuren und Laugen.

- Betriebsmöglichkeit bei allen Temperaturbedingungen.

- Hohe mechanische Festigkeit.

Gesprühter Polyurethanschaum haftet gut auf jeder Oberfläche, sei es Beton, Ziegel oder Holz. Das Material füllt alle Risse und Spalten und bildet eine zuverlässige und monolithische Beschichtung. Bei Verwendung von Sprühen zur Endbearbeitung Fachwerkhaus wird durch ihn sichergestellt zuverlässiger Schutz vor Korrosion, außerdem ist Polyurethanschaum beständig gegen Fäulnis, Schimmel und Mikroorganismen.

Nachteile der Isolierung

Polyurethanschaum wird häufig zur Isolierung von Häusern verwendet. Spezifikationen Es ist gut, aber es gibt immer noch eine Reihe von Nuancen, die bei der Verwendung berücksichtigt werden sollten. Der Hauptnachteil sind die hohen Arbeitskosten, insbesondere wenn Sie Spezialisten mit Ausrüstung einladen. Der zweite Punkt ist, dass wenn der Polyurethanschaum Feuer fängt, das Feuer gelöscht werden kann, das Material selbst jedoch lange Zeit glimmt und emittiert Schadstoffe. Drittens gibt es Einschränkungen bei der Außenveredelung, wenn eine Isolierung aus Polyurethanschaum verwendet wird. Aufgrund seiner Eigenschaften kann es auf jeder Oberfläche verwendet werden. Sie müssen jedoch berücksichtigen, welches Material für die weitere Veredelung verwendet wird.

- Die Wanddämmung mit Polyurethanschaum kann nur von außen erfolgen.

- Im Innenbereich sollte auf größtmöglichen Schutz der Dämmung vor Feuchtigkeit und Sonneneinstrahlung geachtet werden.

- Bei gedämmten Rahmenwänden muss der Innenraum vollständig abgedichtet sein Veredelungsmaterial ließ keine Luft in den Raum.

Polyurethanschaum: Eigenschaften, Verbraucherbewertungen

Dieses Material wird auch häufig für Dacheindeckungen verwendet, wobei zwei seiner Varianten hier beliebt sind – elastisch und hart. Der erste hat eine offene poröse Struktur, die von innen mit Luft oder Kohlendioxid gefüllt ist. Dieses Material ist gut, weil es eine hohe Schalldämmung von Räumen mit einem niedrigen Wärmeleitfähigkeitskoeffizienten ermöglicht. Polyurethan-Hartschaum hat eine geschlossenzellige Struktur, die etwa 3 % solide, während der Rest des Volumens aus Zellen besteht. Aufgrund seiner hohen Dichte ist dieses Material im Bauwesen weit verbreitet.

Warum PPU?

Es gibt viele Materialien zur Isolierung von Dachsystemen, aber Polyurethanschaum erfreut sich immer größerer Beliebtheit. mit dem Üblichen Mineralwolle sprechen für die Wahl des ersten Materials und zu den besonderen Merkmalen der PPU-Dachdämmung zählen:

- Das Material ist leicht und verformt sich bei längerem Gebrauch nicht.

- Dank seiner porösen Struktur bietet es einen hervorragenden Schutz vor Feuchtigkeit.

- Durch die Isolierung mit Polyurethanschaum kann der Wärmeverlust deutlich reduziert werden.

- Während des Betriebs gibt das Material keine Schadstoffe ab.

Es ist wichtig, dass für die Isolierung mit Polyurethanschaum die Struktur nicht vollständig zerlegt werden muss, da sie einfach und einfach auf jede Oberfläche aufgetragen werden kann. Es ist auch nicht erforderlich, den Untergrund vorab für die Arbeit vorzubereiten, da der Polyurethanschaum selbst alle Unebenheiten problemlos meistert. Die Verarbeitung erfolgt mit speziellen Geräten, so dass die Mineralwolleplatten nicht zugeschnitten und anschließend aneinander angepasst werden müssen.

Die Isolierung selbst kann auf zwei Arten erfolgen – Gießen oder Sprühen. Die erste Methode ist gut, weil sie es ermöglicht, in jedem Gelände und unter allen Bedingungen zu arbeiten. Dementsprechend können Sie verschiedene Bögen, Leisten und Säulen sicher planen. Diese Methode eignet sich auch für Arbeiten an schwierigen Stellen während der Restaurierung. Die Wärmedämmung ist in diesem Fall von hoher Qualität und Dichtheit, da alle Nähte und Verbindungen bearbeitet werden. Das Aufsprühen von Polyurethanschaum erfolgt mit speziellen Geräten und die Dichte der aufgetragenen Schicht variiert.

Schlussfolgerungen

Somit sind die Eigenschaften des Polyurethanschaummaterials völlig unterschiedlich. Für Möbel eignet sich beispielsweise eine Sorte, für die Isolierung eine ganz andere. Und wenn es im ersten Fall einfach keine Alternativen zu diesem Material gibt, dann haben Sie bei der Hausdämmung die größte Auswahl verschiedene Optionen. Und alle modernen Bauherren und diejenigen, die sich selbst um die Wärmedämmung ihrer Häuser kümmern, bevorzugen Polyurethanschaum. Erstens ist es kostengünstig. Zweitens ist die Anwendung einfach und vielfältig, sodass Sie für jeden Benutzer die optimale Lösung auswählen können. Drittens hinterlässt es bei richtiger Anwendung keine Fugen und Nähte, die von vornherein hermetisch verschlossen sind. Das bedeutet, dass Ihr Zuhause auf jeden Fall warm sein wird. Nicht minder hochwertig sind mit Polyurethanschaum gefüllte Matratzen, was einmal mehr für die Wahl spricht.

Polyurethanschaum (allgemein als PPU abgekürzt) erfreut sich als Bodenbelagsmaterial bei der Herstellung von Polstermöbeln großer Beliebtheit. Es handelt sich um eine geschäumte poröse Struktur, die durch hochtechnologisches Mischen synthetischer Polymere entsteht.

Modernes Interieur Ohne Polstermöbel wirkt es nicht vollständig und harmonisch. Gute Polstermöbel halten lange und erfreuen ihre Besitzer. Seine Hauptvorteile beschränken sich nicht nur auf Form, Design oder Polsterung. Eine wichtige Rolle für qualitative Merkmale Der eine oder andere Gegenstand aus dieser Kategorie wird von einem Füller gespielt.

Es ist kein Zufall, dass namhafte Hersteller danach streben Kaufen Sie Polyurethanschaum für Möbel und verleiht ihm maximale Weichheit und Elastizität. So können Produktbesitzer wirklich angenehme Entspannung in bequemen Sitzen genießen. Für diese wichtige Funktion ist der Füllstoff verantwortlich.

Wir schaffen eine der besten modernen Füllungen für Polstermöbel

Geformter Polyurethanschaum für Polstermöbel

Geformter Polyurethanschaum ist ein modernes, gesundes Material, das mit hoher Technologie hergestellt wird und sich durch hohe Festigkeit und Festigkeit auszeichnet langfristig Dienstleistungen. Geformter PU-Schaum für Möbel schafft maximalen Komfort für Rücken und Sitze. Beim Formprozess verwenden wir eine vorgefertigte Mehrkomponentenbasis der bekanntesten europäischen Elastomerhersteller „Huntsman“ und „Bayer“.

Das Unternehmen Hellas verwendet in seiner Produktion geschäumtes Polymer, das absolut wettbewerbsfähig und im Bereich der Rohstoffe für die Möbelproduktion am beliebtesten ist. Geformter Polyurethanschaum wird mithilfe der Gusstechnologie und einer einzigartigen Ausrüstung hergestellt.

Wichtige Argumente für den Kauf von Polyurethanschaum für Polstermöbel

Mit Polyurethanschaum gefüllte Sofas und Sessel weisen eine hervorragende Elastizität auf und nehmen nach dem Sitzen schnell wieder ihre ursprüngliche Form an. Das Entspannen auf einem solchen Sofa ist unglaublich bequem; es passt sich Ihrem Körper an und lässt sich leicht aufstehen. Auch Möbel-Polyurethanschaum ist recht preiswert

Die hohe Beliebtheit wird durch die spezifischen Eigenschaften von geformtem Polyurethanschaum bestimmt:

- Möglichkeit einer einfachen Transformation;

- Auswahl der gewünschten Härte;

- nachgewiesene Zuverlässigkeit;

- Nutzungsdauer;

- Formschaumgummi bröckelt nicht aufgrund allseitiger Krusten.

Es gibt noch weitere wichtige Eigenschaften von Möbelschaumgummi, Kaufen Sie Polyurethanschaum für Möbel– bedeutet, vollständige Sicherheit für die menschliche Gesundheit zu gewährleisten. Dies ist in Zeiten zunehmender chemischer Umweltverschmutzung sehr wichtig.

Umweltsicherheit von geformtem Polyurethanschaum:

- Dieses Material ist nicht allergen.

- Sammelt keinen Staub an und ist mit einem antibakteriellen Mittel behandelt.

- Nicht von Schimmel betroffen.

- Schädigt nicht die Gesundheit von Menschen und Haustieren.

- Erfüllt internationale Hygienestandards.

Für erhöhte Elastizität und Belastbarkeit sorgt die einzigartige Struktur des Materials, bei der der Luftvolumenanteil 98 % übersteigt. Vertreter der Möbelindustrie verfolgen beim Kauf von Polyurethanschaum für Polstermöbel das wichtige Ziel, die Nachfrage nach ihren Produkten zu steigern.

Vorteile von geformtem Polyurethanschaum gegenüber anderen Füllstoffen

Laut vielen Herstellern von Polstermöbeln ist geformter Polyurethanschaum für Möbel in seinen Leistungseigenschaften den bekannten Füllstoffen verschiedener Marken (Schaumgummi, Federblöcke, Polsterpolyester und Polsterpolyester) deutlich überlegen.

Charakteristische Unterschiede zwischen geformtem Polyurethanschaum und seinen Konkurrenzfüllstoffen hinsichtlich des Verformungsgrads unter Belastung:

- im Gegensatz zu weichem Schaumgummi passt es sich sehr sanft der Form des menschlichen Körpers an;

- Im Gegensatz zu synthetischen Polstern (Sintepon) „bewertet“ es sofort das Gewicht einer Person und ermöglicht so eine bequeme Auswahl einer anatomisch korrekten Position. Dies ist sehr wichtig, da eine Person in 5 bis 6 Stunden etwa 1000 Mal ihre Position ändert.

- Das Federsystem schränkt im Allgemeinen die Wahl einer bequemen Position ein, knarrt oft und hat einen hohen Preis.

Die Lebensdauer von Produkten mit geformtem Polyurethanschaum beträgt mindestens fünfzehn Jahre. Das Material wird in Originalformen nach individueller Bestellung vorbereitet, wodurch weitere Modifikationen entfallen. Geformter Polyurethanschaum richtet sich an Modelle der Elite-Kategorie hochwertiger Polstermöbel.

Polyurethanschäume (geschäumte Polyurethane, PPU)– diese sind gasgefüllt, starr oder elastisch.

Zusammensetzung von Polyurethanschäumen

Zusammensetzungen zur Herstellung von Polyurethanschäumen enthalten Isocyanate, hydroxylhaltige Oligomere, Wasser, Katalysatoren, Emulgatoren und teilweise Füllstoffe, Farbstoffe und Flammschutzmittel.

In Kompositionen für die Produktion elastische Polyurethanschäume umfasst Oligoether mit 750 - 6000 , synthetisiert aus Oxiden Alkylene ( , Propylen), Tetrahydrofuran Und Glykole. Weniger häufig verwendet Oligoester von Dicarbonsäuren(Adipinsäure, Talgsäure, Bernsteinsäure) und Glykole(zum Beispiel Diethylenglykol). Hartschaumstoffe aus Polyurethan werden daraus gewonnen verzweigte Oligoether auf Basis von Alkylenoxiden und Triolen(Glycerin, Trimethylolpropan usw.) oder Oligoester auf Basis von Dicarbonsäuren(Adipinsäure, Phthalsäure usw.) und Triole oder Mischungen davon mit Diethylenglykol. Die Dichte der resultierenden Polyurethanschäume hängt vom Verhältnis und ab hydroxylhaltige Oligomere in der Originalmischung. Bei einem Überschuss an Isocyanaten enthalten Polyurethanschäume mehr Harnstoffgruppen als bei einem Mangel an Isocyanaten, wenn mehr Urethangruppen gebildet werden. Da Polyharnstoffe eine geringere Dichte haben 1,05-1,23 g/cm³) als Polyurethane 1,28 g/cm³) werden im ersten Fall Polyurethanschäume mit geringerer Dichte erhalten.

Herstellung von Polyurethanschäumen

Polyurethanschäume entstehen durch Wechselwirkung di- oder Polyisocyanate Mit einfache oder hydroxylhaltige Polyester in Gegenwart von Wasser und Katalysatoren. Das Schaummittel ist Kohlendioxid (CO 2), als Ergebnis der Reaktion freigesetzt Isocyanate mit Wasser:

In den meisten Fällen werden sie als Katalysatoren eingesetzt tertiäre Amine und ungefähr Organotoxinverbindungen. Zusätzlich zu den angegebenen Komponenten werden in Schaumformulierungen Hilfsstoffe eingebracht - Schaumstabilisatoren, zusätzlich Schaummittel(zum Beispiel Freone), Farbstoffe usw.

Polyurethanschäume können unterteilt werden in zwei Gruppen:

- elastische Schäume basierend auf Polyestern mit linearer oder leicht verzweigter Struktur;

- Hartschaumstoffe basierend auf hochverzweigten Polyestern, die Polymere mit einem höheren Vernetzungsgrad bilden.

Die Dichte von Polyurethanschäumen wird durch Veränderung des Wassergehalts eingestellt. Je mehr Wasser eingebracht wird, desto geringer ist die scheinbare Dichte des Schaums. Beispielsweise bei der Herstellung von elastischen Polyurethanschäumen mit Rohdichte 32 kg/m3 etwa 75% Isocyanatgruppen reagieren mit Wasser und nur ca 25% interagiert mit Hydroxylgruppen von Polyester.

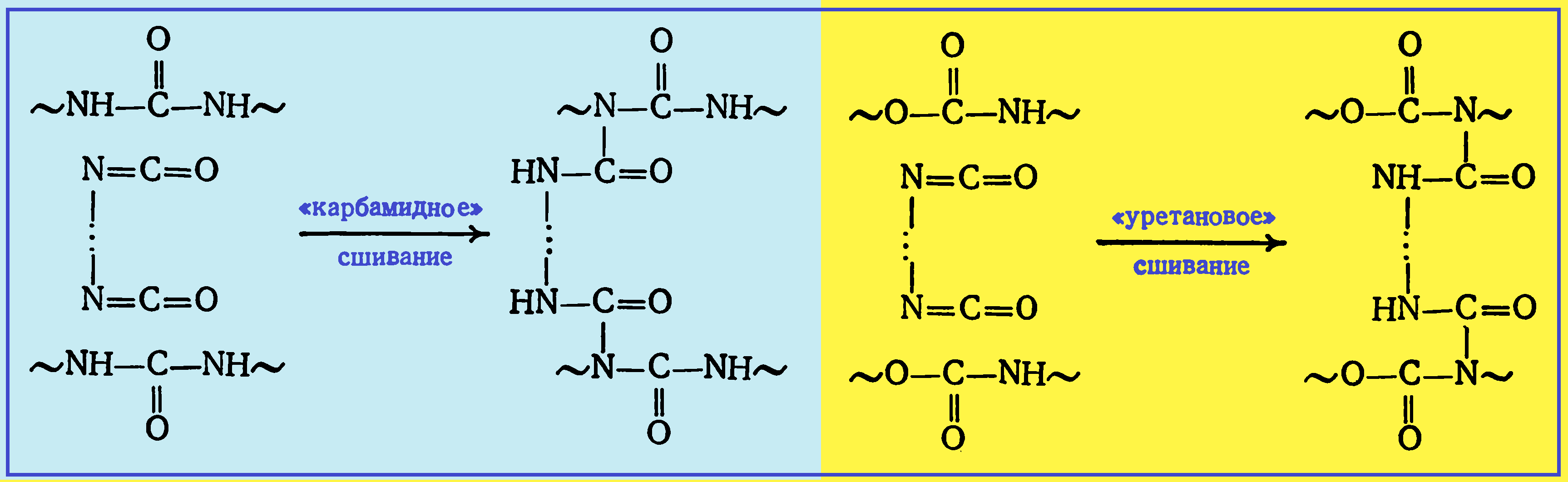

Durch Nebenreaktionen bei der Synthese von Polyurethanschäumen entstehen neben Urethanbindungen auch andere Bindungen. Also, primäre Aminogruppe, das durch die Wechselwirkung von Isocyanaten mit Wasser entsteht, kann mit reagieren Isocyanatgruppe:

Das Reaktionsprodukt ist ein substituierter Harnstoff, der beweglichen Wasserstoff in Stickstoff enthält und mit Isocyanaten interagieren kann, wodurch es bei erhöhten Temperaturen zu einer Vernetzung einzelner Polymermakromoleküle kommen kann („Harnstoff“-Vernetzung):

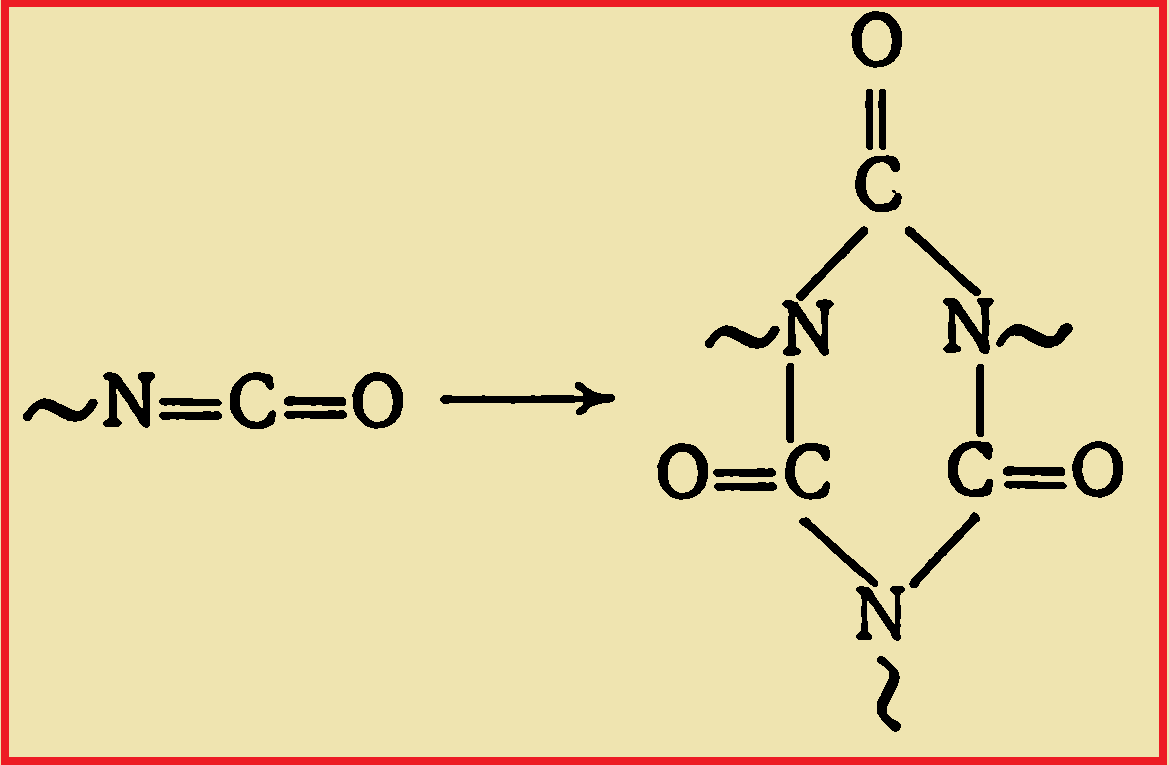

Vernetzungen können auch bei der Wechselwirkung von Isocyanat- und Urethangruppen sowie bei der Trimerisierung von in Makromolekülen verbleibenden Isocyanatgruppen zu Folgendem entstehen:

Interaktion Isocyanatgruppen Mit hydroxylhaltige Oligomere Und Wasser- konkurrierende Reaktionen. Die Rolle des Katalysators beschränkt sich auf die Regulierung der Geschwindigkeit der oben genannten Reaktionen. In diesem Fall müssen die Gasfreisetzung und das Wachstum der Polymermoleküle mit einer solchen Geschwindigkeit erfolgen, dass das Gas im Polymer verbleibt und der resultierende Schaum stark genug ist und nicht abfällt.

Am häufigsten als Katalysatoren anwenden Zinnverbindungen(Oleat und Octoat, Dibutylzinnsalze usw.), die die Reaktion der Bildung von Urethaneinheiten regulieren und tertiäre Amine(Triethylamin, Triethanolamin, Dimethylbenzylamin usw.), die Reaktionen der Bildung einer dreidimensionalen Struktur und der Freisetzung von Kohlendioxid katalysieren. In der Praxis wird eine katalytische Mischung bestehend aus einer Zinnverbindung und einem oder mehreren Aminen verwendet. Sie können die Polyurethan-Zusammensetzung auch aufschäumen niedrig siedende Flüssigkeiten, normalerweise Freone.

Die Chemie der Bildung von elastischen und harten Polyurethanschäumen ist die gleiche. Hartschaumstoffe unterscheiden sich von elastischen Schäumen dadurch, dass sie aus Polymeren mit einer hohen Anzahl an Vernetzungen bestehen. Bei Polyurethan-Hartschaumstoffen beträgt der durchschnittliche „ Molekulargewicht» Struktureinheit pro Gitterverzweigungsknoten ist 400 - 700 , in elastischen Polyurethanschäumen - 2500-20 000 . Zusammensetzungen zur Herstellung elastischer Polyurethanschäume enthalten daher keine trifunktionelle hydroxylhaltige Oligomere(oder sie in kleinen Mengen enthalten) und auch weniger enthalten tertiäre Amine.

Ein obligatorischer Bestandteil der Komposition ist Emulgator, das einen hohen Grad an Dispersion der Komponenten in der Masse fördert und die Rolle spielt Schaumstabilisator im Moment des Aufschäumens. Zu diesem Zweck werden Sulfonalkohole, Sulfonsäuren, Organosiliciumflüssigkeiten usw. verwendet. Einige Stabilisatoren (z. B. Paraffinkohlenwasserstoffe, Organosiliciumflüssigkeiten) bestimmen die Art (offen oder geschlossen) und die Größe der gebildeten Poren.

Antimontrioxid, Trichlorethylphosphat, Pulver usw. werden zum Färben von Polyurethanschäumen verwendet. Polyurethanschäume sind mit Talk, Blähton und Fasern verschiedener Beschaffenheit gefüllt.

Es werden Polyurethanschäume hergestellt durch Aufschäumen der Zusammensetzung mit Gasen, freigesetzt durch Reaktionen zwischen den Bestandteilen der ursprünglichen Mischung (siehe oben), oder Verwendung niedrigsiedender Flüssigkeiten. Da bei der Bildung von Polyurethanschaum nach der ersten Methode eine erhebliche Wärmemenge entsteht, kann es bei großformatigen Produkten zu einer Verkohlung der Innenteile kommen. Daher ist die erste Methode nur für die Herstellung von Produkten mit geringer Dicke anwendbar.

Bei der zweiten Methode wird die erzeugte Wärme zum Verdampfen einer niedrigsiedenden Flüssigkeit genutzt, was dazu beiträgt, lokale Überhitzung und Verkohlung von Polyurethanschäumen zu verhindern

In der Industrie werden Polyurethanschäume auf zwei Arten hergestellt:

- einstufig;

- zweistufig.

Einstufiges Verfahren zur Herstellung von Polyurethanschäumen

Beim Einstufenverfahren werden alle Komponenten – Diisocyanat, Polyester, Wasser, Katalysator, Stabilisator, Emulgator – gleichzeitig in den Mischer gegeben und in einer Reaktionsapparatur mit Rührer vermischt. Die Schaumbildung erfolgt sofort, der Schaumaufstieg beginnt nach ca. 10 s und endet nach 1-2 Minuten. Die endgültige Aushärtung des Schaums dauert mehrere Stunden bis mehrere Tage.

Zweistufiges (Prepolymer-)Verfahren zur Herstellung von Polyurethanschäumen

Bei der zweistufigen (Präpolymer-)Methode zur Herstellung von Polyurethanschäumen wird das Diisocyanat zunächst mit einem Oligoester (Polyester) umgesetzt und das resultierende Präpolymer wird dann durch Mischen mit Wasser oder einem Amin in Polyurethanschaum umgewandelt. Die Herstellung von Polyurethanschaumprodukten erfolgt nach einem kontinuierlichen oder periodischen Schema (durch Gießen in Papierformen) sowie durch Sprühen.

Elastische Polyurethanschäume

Elastische Polyurethanschäume auf der Grundlage freigegeben Komplex Und einfach Polyester. Ihr häufigster Vertreter ist Schaumgummi. Der Rohstoff für seine Herstellung ist Adipinsäurepolyester, Diethylenglykol und kleine Mengen Trimethylolpropan, Mischung Toluylen-2,4- Und Toluylen-2,6-diisocyanate (65: 36 ) sowie Wasser.

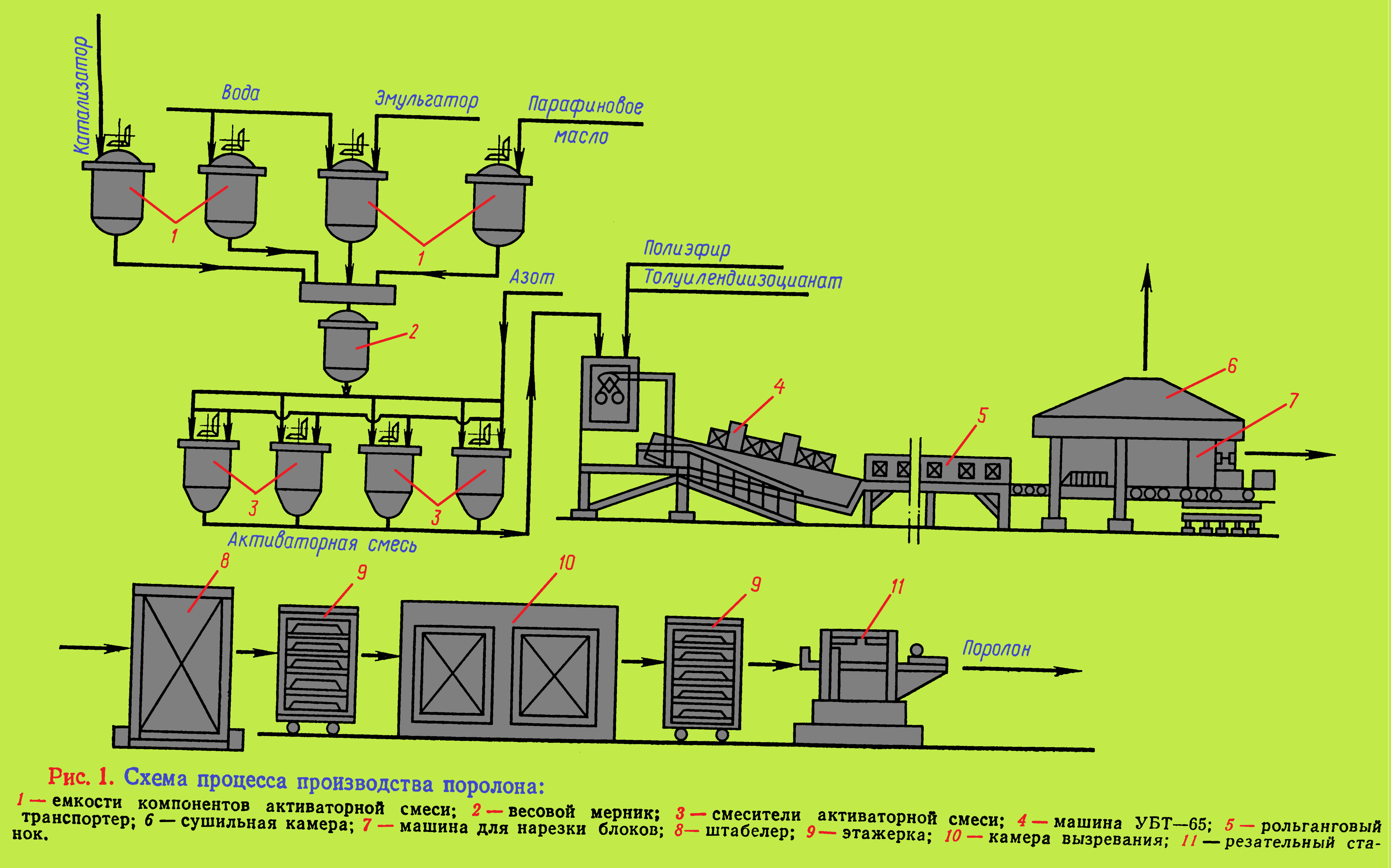

Verfahren Herstellung von Schaumgummi im Blockverfahren (Abb. 1)

besteht aus den Phasen Rohstoffaufbereitung, Polyurethan-Schäumung, Herstellung, Alterung und Verarbeitung von Schaumstoffblöcken.

Die Vorbereitung der Rohstoffe besteht in der Herstellung einer Aktivatormischung. Die Mischung wird in zubereitet Mischer 3 , in dem von Zwischentanks 1 durch Spur 2 Katalysator wird mitgeliefert (Dimethylanilin), Emulgator (Natriumsalze von Sulfonsäuren), ein Ergänzungsmittel zur Regulierung der Porengröße (Paraffinöl), und Wasser.

Gekocht Aktivatormischung, Polyester und Mischung Toluoldiisocyanate kontinuierlich eingespritzt Mischkopf der Maschine UBT-65 (4 ). Die resultierende Mischung fließt durch das Abflussrohr in einem dünnen Strahl auf eine sich kontinuierlich bewegende Papierform, in der sich Schaum bildet.

Die Schaumbildung erfolgt ohne Wärmezufuhr und endet in ca. 1 Minute. Die Form mit Schaum wird durch einen Tunnel mit starker Belüftung transportiert, wo Gase intensiv aus dem Schaum freigesetzt werden. Beim Verlassen des Tunnels landet das Formular auf Rollenbahn 5 , von wo aus es eintritt Trockenkammer 6 , und dann rein Auto 7 zum Schneiden von Blöcken. Blöcke werden gestapelt Stapler 8 An Regale 9 und übermittelt an Kamera 10 zum Reifen. In diesem Fall enden die Reaktionen zwischen den Schaumkomponenten, der Schaum härtet aus und erhält die nötige Festigkeit. Die Reifung dauert etwa 12–24 Stunden, wobei die Blöcke bei Raumtemperatur kontinuierlich mit Luft belüftet werden.Fertige Blöcke werden bearbeitet Schneidemaschinen 11 in Bögen geschnitten und verpackt.

Manche Eigenschaften von Polyurethanschäumen Abhängig von der Zusammensetzung der Zusammensetzung (I–IV) sind nachstehend angegeben:

| Zusammensetzung der Komposition, in Massenteilen | ICH | II | III | IV |

| Polyester | 100 | 100 | 100 | 100 |

| Toluoldiisocyanat | 45 | 39 | 39 | 31 |

| Wasser | 6,0 | 5,0 | 2,5 | 1,8 |

| Katalysator | 1,0 | 1,0 | 0,5 | 0,5 |

| Emulgator | 4,2 | 2,0 | 1,0 | 1,0 |

Die wichtigsten physikalischen und mechanischen Eigenschaften elastischer Polyurethanschäume der oben genannten Zusammensetzungen:

| Physikalische und mechanische Eigenschaften elastischer Polyurethanschäume | ICH | II | III | IV |

| Scheinbare Dichte, kg/m3 | 25 | 34 | 50 | 59 |

| Bruchspannung, MPa unter Zugspannung | 0,34 | 0,17 | 0,20 | 0,21 |

| Bruchspannung, MPa unter Druck (bei 25 % Biegung) | 0,0055 | 0,0062 | 0,011 | 0,013 |

| Bruchdehnung,

% |

398 | 450 | 400 | 350 |

Elastische Polyurethanschäume hoch haben warm- Und Schalldämmleistung, gute dielektrische und stoßdämpfende Eigenschaften. Sie können auf Holz, Metallen, Papier, Stoffen usw. haften. Elastische Polyurethanschäume auf Polyesterbasis höher haben Stärke wenn gestreckt, Haltbarkeit oxidative Alterung, Einwirkung von Ölen und Lösungsmitteln, jedoch weniger Elastizität Und Frostbeständigkeit und geringere Alterungsbeständigkeit unter feuchten Bedingungen als elastische Polyurethanschäume auf Polyesterbasis.

Eigenschaften elastische Polyurethanschäume Inländische Marken*

| Indikator | PPU-E | PPU-ET | PPU-EM-1 |

| Scheinbare Dichte, kg/m3 | 25 – 60 | 30 – 40 | 30 -50 |

| Zugfestigkeit, Mn/m 2 (kgf cm) | 0,12 (1,2) | 0,1 (1,0) | 0,11-0,13 (1,1 -1,3) |

| Relative Dehnung, % | 150 | 100 | 150 – 170 |

| Rückprallelastizität % | 15 | 15 | 20 – 40 |

| Relative bleibende Verformung bei 50 % Kompression über 72 Stunden bei 20 °C, % | 10 | 15 | 10 |

| Druckspannung bei 40 % Dehnung(kgf/cm 2) | 0,0025 – 0,0075

(0,025 – 0,075) |

0,003 – 0,01

(0,03 – 0,1) |

0,004 – 0,01

(0,04 – 0,1) |

| Anwendungstemperatur, °С | von -15 bis 100 | von -20 bis 100 | von -50 bis 100 |

| Massenverlust bei der Verbrennung (Feuerrohrverfahren) | — | 22 | — |

| Schallabsorptionskoeffizient bei 250 Hz | 0,35 | 0,36 | — |

| bei 1000 Hz | 0,80 | 0,85 | — |

| bei 4000 Hz | 0,75 | 0,80 | — |

*

Elastische geschlossenzellige Schaumstoffe werden zur Herstellung von Schwimmkörpern, mechanischen Stützen und Wärmeisolierungen für Arbeiten bei niedrigen Temperaturen (flüssiger Stickstoff) und relativ hohen Temperaturen (bis zu) verwendet 120 °C) Temperaturen. Offenzelliger Schaumstoff wird zur Herstellung von Schwämmen, Kissen, Sitzen, Schallschutzmaterialien usw. verwendet.

Zunehmende Verwendung finden Integralschaumstoffe aus Polyurethan, mit einem dichten Oberflächenfilm und einem geschäumten Kern, und das gesamte Produkt entsteht in einem Gießvorgang.

Harte Polyurethanschäume

Harte Polyurethanschäume hauptsächlich durch Gieß- und Spritzverfahren gewonnen. Nach der ersten Methode wird der Prozess wie folgt durchgeführt.

Bei erhöhter Temperatur und Rühren entsteht eine Mischung aus Polyester mit Katalysator, Emulgator und Wasser. Nach der Belichtung bei 30 °C für 20-30 Min zur Mischung hinzufügen Toluoldiisocyanat und die Masse 1-2 Minuten rühren.

In diesem Fall erhöht sich die Temperatur der Masse um 5-10 °C, es nimmt zu und es kommt zu teilweiser Schaumbildung. Anschließend wird die Masse in restriktive Formen gegossen, die der Konfiguration der Produkte entsprechen. Die Schaumbildung geht weiter 30-35 Min.

Während dieser Zeit wird die Form mit Schaum gefüllt, der die notwendige Zellstruktur erhält. Für Herstellung von Polyurethanschäumen durch Sprühen an die Oberfläche verschiedene Materialien Zum Einsatz kommt eine mobile Kleinanlage, die aus beheizten Komponentenbehältern, Zahnradpumpen und einer Spritzpistole mit Rührwerk besteht. Die Dicke der aufgesprühten Schicht beträgt 5-50 mm, scheinbare Dichte - von 35 Zu 200 kg/m3.

Physikalische und mechanische Eigenschaften einiger Marken von Polyurethan-Hartschaumstoffen bezogen auf Polyester(Produkte der Wechselwirkung zweibasiger Säuren mit mehrwertigen Alkoholen, die freie Hydroxyl- und Carboxylgruppen enthalten) und Diisocyanate(Mischungen Toluylen-2,4 Und Toluylen-2,6-diisocyanate) sind unten aufgeführt:

| Scheinbare Dichte, kg/m3 | 60 | 100 | 200 |

| Bruchspannung bei Druck, MPa | 0,20 | 0,78 | 2,45 |

| Schlagfestigkeit, kJ/m 2 | 0,48 | 0,39 | 0,59 |

| Wärmeleitfähigkeitskoeffizient, W/(m·K) | 0,024 | 0,031 | 0,057 |

| Tangens des dielektrischen Verlusts bei 10 10 Hz | 1,05 | 1,1 | 1,23 |

| Schrumpfung (linear) in 24 Stunden, % | 0,6 | 0,3 | 0,5 |

| Obergrenze der Betriebstemperaturen, °C | 100 | 130 – 150 | 170 |

| Wasseraufnahme für 24 Stunden, kg/m2 | 0,2 | 0,1 | 0,1 |

Starre Polyurethane zeichnet sich durch gut aus Dimensionsstabilität, habe hoch warm- Und Schalldämmleistung. Sie stabil gegen die Einwirkung von kochendem Wasser, Benzin, Kerosin, Schmierölen, wässrigen Salzlösungen, Ethylalkohol usw. Schaumstoffe leicht mit Seifenwasser zu reinigen; Sie widerstehen Schimmel und Fäulnis. Harte Polyurethanschäume haben gute elektrische Isoliereigenschaften. Darüber hinaus zeigen sie hoch (Glasfaser, Glasmatten etc.).

Eigenschaften von Polyurethan-Hartschaumstoffen heimischer Marken*

| Indikator | PU-101 | PU-101T | PPU-3S | PPU-304N |

| Scheinbare Dichte, kg/m3 | 100 – 200 | 150 – 250 | 50 | 30-50 |

| Stärke, Mn/m 2 (kgf/cm 2)nicht weniger wenn komprimiert | 1,0 – 1,9 (10 – 19) | 2,0 – 4,2 (20 – 42) | 0,25 (2,5) | 0,15 – 0,5 (1,5 – 5) |

| beim Biegen | 0,8 – 1,5 (8 – 15) | 1,5 – 3,5 (15 – 35) | 0,2 (2) | 0,2 – 0,9 (2 – 9) |

| Schlagfestigkeit kJ/m² oder kgf cm/cm 2 , nicht weniger | 0,4 | 0,5 – 0,8 | 0,6 | 0,4 – 0,6 |

| Wärmeleitfähigkeitskoeffizient, W/(m·K) | 0,031 – 0,035 | 0,033 – 0,047 | 0,033 – 0,038 | 0,023 – 0,035 |

| Kcal/(m h °C) | 0,027 – 0,030 | 0,028 – 0,040 | 0,028 – 0,033 | 0,02 – 0,03 |

| Wasseraufnahme in 24 Stunden, %, nicht mehr | 0,3 | 0,3 | 0,3 | 0,3 |

| Anwendungstemperatur,°C | von -50 bis 150 | von -60 bis 200 | -60 bis 60 | von -60 bis 100 |

| Dielektrizitätskonstante bei 10 10 Hz | 1,1 – 1,2 | 1,1 – 1,3 | — | — |

| Tangens des dielektrischen Verlusts bei 10 10 Hz | 0,0015 | 0,0016 – 0,0020 | — | — |

* Quelle – Encyclopedia of Polymers, hrsg. Kabanova V.V. 1974, Band 2, S. 567.

Polyurethanschäume werden zum Füllen von Lücken in Betonkonstruktionen und Hohlräumen bei der Herstellung von Türen und verwendet Fensterrahmen, produzieren Endbearbeitung von Motorhauben, Radargeräten, Tropenhelmen, Lastflugzeugen und Flugzeugkabinen usw.

Referenzen:

Vanderberg E. Kunststoffe in Industrie und Technologie. M., Maschinenbau, 1964. 196 S.

Dombrow B. A. Polyurethane. M., Goskhimizdat, 1961. 152 S.

Lafengauz A: P., Yuoicheva E. Ya. - Im Buch: Schaumkunststoff. M., Oborongiz, 1960, S. 117;

Pavlov V.V., Goryachev M., S., Durasova T.F. Ebenda, S. 131.

Korshak V.V., Frunze G.M. Synthetische heterokettige Polyamide. M., Verlag der Akademie der Wissenschaften der UdSSR, 1962. 523 S.

Kuznetsov E, V., Prokhorova I, Ya technologische Schemata Herstellung von Polymeren und darauf basierenden Kunststoffen. Ed. 2. M., Chemie, 1975A74 S.

Losev I. Ya. Trostyanskaya E. B. Chemie synthetischer Polymere. Ed. 2. M., Chemie, 1971. 615 S.

Nikolaev A.F. Synthetische Polymere und darauf basierende Kunststoffmassen. Ed. 2., M.~L., Chemie, 1966. 768 S.

Saunders J.X., Frisch K./S. Chemie der Polyurethane. Pro. aus dem Englischen/Hrsg. X. M. Entelisa. M., Chemie, 1968. 470 S.

Kercha Yu. Physikalische Chemie von Polyurethanen. Kiew, Naukova Dumka, 1979, 220 S.

Berlin A. A., Shutov F. A. Verstärkte gasgefüllte Kunststoffe. M., Chemie, 1980. 192 S.

Verbundwerkstoffe auf Basis von Polyurethanen. Pro. aus dem Englischen/Hrsg. F. A. Shutova. M, Chemie, 1982. 214 S.

Dementyev A. G., Tarakanov O. G. Struktur und Eigenschaften von Schaumstoffen. M., Chemie, 1983. 208 S.

Berlin A. A., Shutov F. A. Schaumpolymere auf Basis reaktiver Oligomere M., Khimiya, 1977, 116 S.

Die stetige Steigerung des Volumens der Möbelproduktion führt zu einem steigenden Bedarf an Verkleidungsmaterialien. Das Hauptverkleidungsmaterial für Möbel ist Messerfurnier aus wertvollem und hartem Holz. Hartholz Aufgrund des Mangels an Rohstoffen bleibt das Wachstum der Furnierproduktion jedoch deutlich hinter dem Entwicklungstempo der Möbelindustrie zurück. Daher steigt in der Möbelproduktion der Verbrauch neuartiger hochwirksamer Verkleidungsmaterialien, deren Einsatz gegenüber dem Einsatz von Naturfurnier eine Reihe von Vorteilen mit sich bringt. Somit entfallen bei der Verwendung synthetischer Verkleidungsmaterialien einige technologische Vorgänge (Fugen- und Verbindungsfurnier, Schleifen, Endbearbeitung mit flüssigen Farben und Lacken), der Materialverbrauch wird reduziert (1,2 m 2 synthetische Verkleidungsmaterialien ersetzen 2 m geschnittenes Furnier). , die Arbeitsproduktivität steigt und es werden technologische Verbesserungen vorgenommen, der Grad der Mechanisierung und Automatisierung der Produktionsprozesse erhöht, die Montage von Teilen zu Produkten und Möbelsets wird vereinfacht und die Kosten sinken.

Im Jahr 1978 lag der Anteil der synthetischen Verkleidungsmaterialien bei etwa 22 % und bis zum Ende des XII. Fünfjahresplans wird er auf 45 bis 50 % ansteigen.

Für die Verkleidung von Möbelteilen in der UdSSR und im Ausland werden am häufigsten drei Arten von Verkleidungsmaterialien verwendet: dekorative Laminate, Folien auf Basis von mit Polymerharzen imprägnierten Papieren und Folien auf Basis von Polymermaterialien. Kunstleder wird aufgrund der geringen Anwendungsmengen in dieser Arbeit nicht berücksichtigt.

Dekorative Laminate

Dekorativ laminierte Papierkunststoffe (DBSP) werden aufgrund ihrer hohen physikalischen, mechanischen, betrieblichen und dekorativen Eigenschaften derzeit häufig bei der Herstellung von Küchen-, Medizin-, Gewerbe- und Schulmöbeln verwendet. Mit DBSP ausgekleidete Platten erfordern keine weitere Nachbearbeitung mit Farben und Lacken, was den technologischen Prozess erheblich vereinfacht.

DBSP wird durch Pressen mehrerer Schichten von mit Polymerharzen imprägnierten Spezialpapieren unter einem Druck von 11,8...12,3 MPa und einer Temperatur von 135...145 °C hergestellt. Daher werden die Eigenschaften von DBSP durch die Eigenschaften von Papier, das 55 bis 65 % ihrer Zusammensetzung ausmacht, und Imprägnierharzen bestimmt.

Die bei der Herstellung von DBSP verwendeten Harze (Phenol-Formaldehyd, Harnstoff-Melamin-Formaldehyd und Melamin-Formaldehyd) verleihen ihm hohe Leistungseigenschaften, sind jedoch deutlich spröde und weisen eine geringe Zug- und Biegefestigkeit auf. Als Faserfüllstoff eingesetztes Papier gleicht die Zerbrechlichkeit des Harzes aus und verleiht dem Kunststoff Zug-, Biege- und Zugfestigkeit.

Die Produktion von DBSP wurde erstmals 1956 in der UdSSR im Leningrader Werk für laminierte Kunststoffe organisiert. 1971 wurde bei der Mosstroyplastmass Production Association die größte DBSP-Produktionsanlage in Europa in Betrieb genommen.

Bei der Herstellung von DBSP wird eine mit Melamin-Formaldehydharz imprägnierte Schutzschicht auf eine dekorative Papierschicht (einfarbig oder mit Muster) aufgetragen. Für die Schutzschicht wird dünnes (18...40 g/m2) Papier mit hoher Saugfähigkeit (bis zu 400 %) Harz verwendet. Mit Harz bildet es einen transparenten Film, ohne die Farbe und das Muster der Dekorschicht zu verfälschen. Als Basispapier für die Schutzfolie wird hochraffinierter Zellstoff aus Hartholz oder Baumwolle verwendet. Inländisches DBSP wird überwiegend ohne Schutzschicht hergestellt.

Für die Innenschicht von DBSP werden minderwertigere Papiersorten verwendet, die hauptsächlich aus ungebleichter Sulfatzellulose bestehen Nadelholzarten. Zur Herstellung von Kunststoff mit einer Dicke von mehr als 1 mm wird in der Regel Papier mit einem Gewicht von 150...160 g/m2 verwendet, und Papier mit einer Dicke von weniger als 1 mm - mit einem Gewicht von 80...120 g/m2.

Die Ausgleichsschicht, meist bestehend aus zwei Schichten harzimprägnierten Papiers, soll die im Kunststoff entstehenden Eigenspannungen ausgleichen und ihn vor Verzug schützen. Es besteht wie die Innenschicht aus minderwertigen Papiersorten B 2 und B 3 (Kraftpapier).

Kunststoffe bestehen in der Regel aus einer dekorativen Schicht aus glattem (unifarbenem oder gemustertem) Papier, das mit Melamin-Formaldehyd- oder Harnstoff-Melamin-Formaldehyd-Harzen imprägniert ist, die dem Kunststoff seine hohe Leistung verleihen, und einer Innenschicht aus mehreren (bis zu 15) Kraftpapierblättern Mit Phenol-Formaldehyd-Harzen imprägniertes Papier, das dem Kunststoff Festigkeit, Wasserbeständigkeit und Elastizität verleiht.

Basierend auf Festigkeitsindikatoren können dekorative Laminate in Struktur- und Verkleidungslaminate unterteilt werden. Strukturkunststoffe mit einer Dicke von mehr als 1 mm weisen eine hohe Festigkeit und Steifigkeit auf und werden als tragender Strukturwerkstoff eingesetzt. Als Veredelungsmaterialien werden Verkleidungskunststoffe verwendet, die elastischer sind. Für die Verkleidung der Vorderseiten von Möbelplatten wird in der Regel Kunststoff mit einer Dicke von 0,6...1 mm verwendet, Arbeitsflächen von Küchen-, Medizin- und Gewerbemöbeln - 1,3...1,6 mm, Kanten von Möbelplatten - 0,3…0,5 mm.

Die heimische Industrie produziert dekorative Laminate mit einer Dicke von mehr als 1 mm. Bei der Verwendung solcher Kunststoffe ist beim Pressen ein höherer spezifischer Druck erforderlich und es kommt aufgrund der Entstehung erheblicher Eigenspannungen zu Verwerfungen der Plattenteile. Um diese auszugleichen, wird die Unterseite der Platte in der Regel mit dem gleichen Kunststoff, Schälfurnier etc. ausgekleidet.

Bei der Verkleidung der Möbelplattenschichten mit dünnem Kunststoff (0,6...1 mm) treten unebene Oberflächen der Spanplatte auf, daher ist in diesen Fällen eine sorgfältige Vorbereitung der Oberfläche erforderlich. Für die Verkleidung der Vorderseiten von Möbelplatten werden importierte Kunststoffe mit einer Dicke von nicht mehr als 0,5...0,8 mm verwendet, daher wird die Oberfläche der Platte vor dem Furnieren ebenfalls sorgfältig kalibriert und geschliffen.

In den letzten Jahren hat sich die Herstellung dekorativer Laminate intensiv in Richtung Verbesserung ihrer Eigenschaften (dekoratives Aussehen, Feuerbeständigkeit, Festigkeit, Elastizität etc.) weiterentwickelt. Die wichtigsten Kunststoffproduzenten sind Unternehmen aus den USA, Deutschland, Frankreich, Italien und England. Bedeutende Erfolge bei der Entwicklung der Herstellung dekorativer laminierter Papierkunststoffe wurden von der Tschechoslowakei, der Deutschen Demokratischen Republik, der Volksrepublik Polen und der Sozialistischen Föderativen Republik Jugoslawien erzielt. In den letzten Jahren wurden in der UdSSR bedeutende Produktionskapazitäten für die Herstellung von dekorativem laminiertem Papierkunststoff geschaffen.

Unternehmen des Forstministeriums der UdSSR beherrschen die Herstellung von dekorativem Laminatpapier für Kanten Niederdruck Anschließend wird es in Streifen geschnitten, um die Kanten von Möbelteilen entlang der Linien auszukleiden. Der Kunststoff besteht aus drei Blättern imprägnierten Papiers, die jeweils die Funktion einer Dekor-, Haupt- und Ausgleichsschicht übernehmen. Dekorpapier ist mit Melaminharz imprägniert, was dem Kunststoff hohe Leistungseigenschaften (Abriebfestigkeit, Beständigkeit gegenüber aggressiven Umgebungen, Härte usw.), Lichtbeständigkeit und Glanz verleiht. Melaminharze sind extrem spröde; um ihnen Elastizität zu verleihen, werden sie mit Acrylverbindungen modifiziert. Bei der Verwendung von Polyacrylat bei der Kunststoffherstellung werden innere Spannungen reduziert und ein Verziehen nach dem Pressen praktisch ausgeschlossen.

Die Haupt- und Ausgleichsschicht sind mit modifiziertem Harnstoff-Formaldehyd-Harz imprägniert. Die Verformung von Kunststoff wird stark vom Harz- und Flüchtigkeitsgehalt in den Kunststoffschichten beeinflusst. Um den Verzug zu reduzieren, sollte der Anteil an flüchtigen Bestandteilen in der Dekorschicht am geringsten sein (3...4 %), in der Regel 6...7 % und in der Ausgleichsschicht nicht mehr als 7...9 %.

Dabei werden Kunststoffschichten zu Beuteln geformt, zwischen denen eine spezielle Trennschicht angebracht wird, um ein Zusammenkleben der Beutel zu verhindern. Die Beutel werden gestapelt (30 Beutel) und in eine Presse gegeben. Presstemperatur 160...180 °C, spezifischer Druck 2,2...2,5 MPa, Haltezeit unter Druck 3...3,5 Minuten.

Nach der technologischen Belichtung in der Presse und dem Abkühlen auf 60 °C in der Presse im geschlossenen Zustand für 3...5 Minuten werden die Kunststoffplatten aus der Presse entnommen, bis zur vollständigen Abkühlung auf Transportwagen belassen und in die benötigten Streifen geschnitten Breite.

Als Trennschicht werden Polyethylenterephthalat-Folien (PET) mit einer Dicke von 250 Mikrometern verwendet, da Folien mit einer geringeren Dicke (z. B. 100 Mikrometer) nur einmal verwendet werden können. Folien mit einer Dicke von 250 Mikrometern können mehrfach verwendet werden, die Trennung von PET vom Kunststoff und die Reinigung sind jedoch arbeitsintensiv.

Bei der Beherrschung der Massenproduktion von dekorativem laminiertem Kantenpapier wird Pergament mit einem Gewicht von 60 g/m2 als Trennschicht verwendet, die in der Zusammensetzung des Kunststoffs verbleibt. In diesem Fall ist es sehr wichtig, den Harzgehalt in der unteren Kunststoffschicht zu wählen – er sollte ausreichen, um sie auf das Pergament zu kleben, aber das Harz sollte das Pergament nicht durchbrechen. Bei der Verwendung von Pergament erhöht sich die Festigkeit und Elastizität des Kunststoffs.

Mit dieser Technologie wird im Elektrogorsker Möbelwerk VPO Tsentromebel Kantenkunststoff hergestellt. Es wurde festgestellt, dass mit abnehmendem Gehalt an flüchtigen Bestandteilen im Harz die Elastizität des Kunststoffs zunimmt und mit abnehmendem Gehalt seine Wasserbeständigkeit zunimmt.

Zur Imprägnierung der unteren Kunststoffschicht werden Phenol-Formaldehyd-Harze verwendet – wasserbasierte (z. B. S-50) oder Alkohol-Bakelit-Lacke auf Basis der Alkoholharze LBS-1 oder LBS-3. Bei der Verwendung von Bakelitlacken wird der Harzgehalt in der Ausgleichsschicht aus Kunststoff deutlich reduziert, während die mechanischen Eigenschaften höher sind als bei der Verwendung von S-50-Harz.

Der Hauptnachteil der Verwendung von Bakelitlacken besteht darin, dass zum Auflösen und Waschen der Ausrüstung ein organisches Lösungsmittel verwendet werden muss, was die Brandgefahr erhöht.

Die Verkleidung von Möbelplatten mit dekorativ beschichteten Papierkunststoffen in der Möbelproduktion erfolgt im Kaltplattierverfahren in Blockpressen bei gleichzeitiger Verpressung von 50...60 Platten in einen Pressenblock.

Die Schwierigkeit bei der Verkleidung von Spanplatten und Sperrholz mit dekorativ laminiertem Papierkunststoff liegt darin, dass eine starke Klebeverbindung von Materialien mit unterschiedlichen Temperatur-Feuchtigkeits-Verformungskoeffizienten und Elastizitätsmodulen erreicht werden muss. Wenn sich während des Furniervorgangs Temperatur und Luftfeuchtigkeit der zu verklebenden Materialien ändern oder die Klebenaht schrumpft, entstehen innere Spannungen und damit einhergehend ein Verzug der furnierten Möbelplatte.

Zum Verkleben von dekorativen Laminaten werden Dispersionsklebstoffe (Polyvinylacetat), Klebstoffe auf Basis von Polykondensationsharzen (Harnstoff, Phenol, Resorcin), Gummi-, Polyurethan- und Epoxidklebstoffe verwendet.

Zur Kantenverklebung werden Schmelzklebstoffe verwendet. Die Verklebung von DBSP in einer Möbelfabrik erfolgt üblicherweise mit Dispersionsklebstoffen (Polyvinylacetat-Dispersion) und Klebstoffen auf Basis von Polykondensationsharzen (hauptsächlich Harnstoff und Phenol).

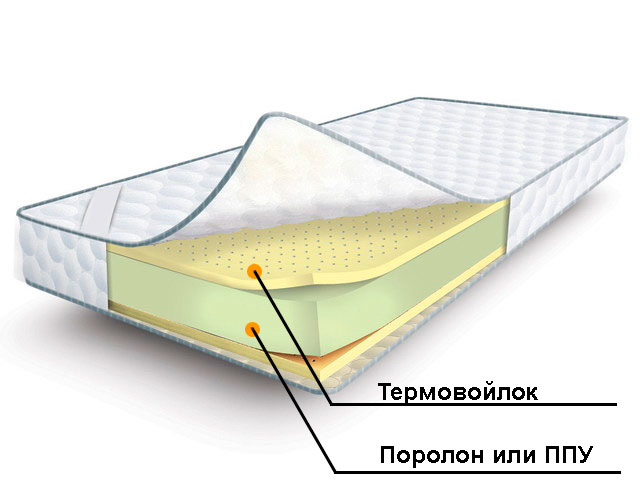

(in einer Matratze) – ein Polymermaterial mit einer gasgefüllten Struktur, bei der mehr als 85 % des Volumens aus Luft besteht. Abhängig von den Parametern der Polymerisationsreaktion erhalten wir verschiedene Arten Polyurethanschaum (PUF), von Hartkunststoffen bis hin zu Weichschaumstoffen. In der Möbelindustrie wird elastischer Polyurethanschaum unterschiedlicher Steifigkeit verwendet.

Matratzen aus diesem Material sind unterschiedlich unterschiedliche Härte(je nach Dichte), Haltbarkeit und Umweltsicherheit.

Geschichte federloser Matratzen aus Polyurethanschaum und deren Verwendung in der Möbelindustrie

PUF wurde ursprünglich 1937 im Labor der IG Farben in Leverkusen synthetisiert. Dort entdeckte der deutsche Chemiker Otto Bayer beide Formen dieser Substanz: sowohl hart als auch elastisch. Bayer erkannte sofort das kommerzielle Potenzial des Materials sowie sein breites Anwendungsspektrum und begann, aktiv Informationen zu verbreiten und Herstellern diesen Stoff als Füllstoff für Polstermöbel anzubieten. Allerdings der Zweite Weltkrieg verhinderte damals die Verbreitung federloser PU-Schaummatratzen und verbreitete sich bereits in den sechziger Jahren.

Was ist eine Polyurethanschaummatratze in einem Sofa?

PU-Schaum kann bei der Herstellung von Matratzen in zwei Varianten eingesetzt werden:

|

Als Hauptmaterial, aus dem die Matratze besteht. In diesem Fall handelt es sich bei dem Produkt um eine Struktur aus einer oder mehreren Schichten Polyurethanschaum unterschiedlicher Steifigkeit. Diese Matratze ist ganz anders hohes Niveau Komfort sowie ideale Laufruhe im Betrieb: Eine federlose Lösung verhindert Quietschen und Geräusche. Darüber hinaus zeichnet sich das Produkt durch eine hohe Elastizität und Langlebigkeit aus. |

|

Als Element einer komplexen Matratzenstruktur. Eine gängige Lösung ist die Verwendung einer PPU-Schicht als Außenfutter Federblock. In diesem Fall sorgt die PPU-Schicht für zusätzlichen Komfort und Weichheit. Außerdem erhöht es die Haltbarkeit des Produkts deutlich. |

Moderne Matratzen aus Polyurethanschaum (oder mit Polyurethanschaum) sind absolut umweltfreundlich, haben keine Fremdgerüche und sind äußerst langlebig.

Arten von Polyurethanschaum, die in Matratzen verwendet werden, und ihre Eigenschaften

Zunächst ist zu beachten, dass Polyurethanschaum unterschiedlicher Dichte verwendet wird.

Am beliebtesten sind 35 kg/m³. (teurer und hart und elastisch) und 25 kg/m³ (am häufigsten bei Sofas, mittlere Härte).

Der Grad der Steifigkeit des Produkts hängt von der Dichte ab (je höher die Dichte, desto schwerer und steifer die Matratze) sowie von ihrer Haltbarkeit. Durch die Erhöhung der Steifigkeit erhöhen wir die zulässige Belastung.

Bei einer Dichte von 25 kg/m³. Die maximale Belastung beträgt 100 kg pro Stück Schlafplatz, während 35 kg/m³ erhöht bereits die Grenze auf 130 kg.

Folgende Arten von Polyurethanschaum werden verwendet:

- Standard – ohne Modifikationen, mit einer Dichte von 25 bis 35 kg/m³.

- Erhöhte Steifigkeit – durch den Zusatz von Polymeren, die die Dichte erhöhen. Wird verwendet, um harte Schlafbereiche zu schaffen.

- Weich und superweich – hergestellt aus modifizierten Rohstoffen unter Zusatz spezieller Substanzen, die den Schaum weicher machen. Für diejenigen, die ein weicheres Bett mögen.

- Latex-PU-Schaum oder „mit Memory“ ist weich, aber seine Haupteigenschaft besteht darin, sich aufgrund einer Abnahme der Elastizität die Form des Körpers zu „merken“. Es richtet sich nicht sofort auf, sondern behält seine Form und sorgt so für maximalen Komfort.

Matratze aus Polyurethanschaum im Sofa: Bewertungen

Besitzer dieser Matratzen bemerken, dass die Produkte keine Fremdgerüche haben, recht leicht sind (daher ist es nicht schwierig, sie zu bewegen, zu stapeln usw.) und zudem sehr bequem sind. Gleichzeitig loben viele Besitzer die Langlebigkeit des Produkts: Es behält seine Elastizität und ursprünglichen Eigenschaften über einen langen Zeitraum.