In der Konstruktionsdokumentation für alle elektrischen Geräte in obligatorisch Der Schaltplan ist eingeschaltet. Schauen wir uns an, wie wichtig diese Zeichnung ist, was sie dem Personal, das das Gerät wartet oder bedient, verständlich macht, d. h. seinen beabsichtigten Zweck. Machen wir uns mit Beispielen und dem Konstruktionsprinzip vertraut.

Zweck

Beginnen wir mit den Grundlagen. Um Geräte zu warten, zu reparieren, zu installieren oder zu konfigurieren, ist es notwendig, sowohl den Funktionsalgorithmus als auch das Funktionsprinzip zu verstehen. Zu diesem Zweck enthält die begleitende Produktdokumentation Diagramme, das sind Zeichnungen, die die Symbole der Komponenten und Komponenten des Geräts sowie die zwischen ihnen bestehenden Verbindungen darstellen.

Der Aufbau der Schaltkreise erfolgt nach ESKD-Standards, die im entsprechenden GOST geregelt sind. Diese Zeichnungen sind in der Entwurfs-, Produktions- und Betriebsphase der Ausrüstung gefragt. Je nach Zweck elektrische Diagramme Es ist üblich, nach Typ zu klassifizieren. Sie sind:

- Strukturell. Wird verwendet, um die Hauptfunktionseinheiten des Geräts zu bestimmen, die bestehenden Beziehungen zwischen ihnen anzuzeigen und für allgemeine Zwecke.

- Funktional. Sie enthalten eine Beschreibung der in Abschnitten der Kette ablaufenden Prozesse. In der Entwicklungsphase ermöglichen sie die Erstellung eines analytischen Modells des Geräts, das einen Eindruck vom funktionalen Zweck einer bestimmten Einheit vermittelt. Während des Betriebs wird das Verhalten des Geräts anhand eines solchen Diagramms begründet, was Diagnose, Fehlerbehebung und Reparatur erheblich erleichtert.

- Prinzipiell. Darstellung der Elementbasis und der Verbindung aller Komponenten untereinander. genau Schaltpläne sind die Basis für den Entwicklungsprozess elektrischer Geräte. Ein Beispiel für eine solche Schaltung ist unten dargestellt.

- Montage. Geben Sie die geometrische Position aller Komponenten der Baugruppe an und zeigen Sie auch die Verbindungen zwischen ihnen an, die durch Verbindungselemente hergestellt werden. Basierend auf solchen Schaltungen werden elektrische Geräte oder deren Komponenten zusammengebaut. Die folgende Abbildung zeigt ein Beispiel eines Schaltplans zum Starten eines Motors mit Rückwärtssteuerung Magnetstarter, mit dem Sie den Anschluss des Druckknopfpfostens visualisieren können.

- Anschlusspläne, Anzeige der Verbindung externer Geräte.

- Layoutdiagramme Im Gegensatz zu Baugruppen zeigen sie nur die Position der Knotenelemente an, ohne Verbindungen anzuzeigen.

- Allgemein Mit dieser Art von Diagramm erhalten Sie eine visuelle Darstellung der Knoten und Verbindungen zwischen allen Elementen, was das Verständnis der Struktur eines komplexen Objekts erleichtert.

Zusammenfassend lässt sich sagen, dass es ohne die oben aufgeführten Systeme nicht nur unmöglich ist, qualitativ hochwertige und zuverlässige Geräte herzustellen, sondern es ist auch schwierig, deren qualifizierte Wartung zu organisieren.

Das Verfahren zur Entwicklung eines elektrischen Schaltplans

Für die Entwicklung derartiger Schaltungen werden verschiedene Methoden praktiziert; die Wahl der einen oder anderen hängt sowohl von der Art der Installation der Elemente als auch davon ab funktionaler Zweck Ausrüstung. Adressmarkierungen werden beispielsweise zur Beschreibung von Sekundärkreisschaltungen verwendet. Da diese Methode am gebräuchlichsten ist, beschreiben wir das Verfahren zu ihrer Entwicklung.

Auf der Zeichnung wird zunächst der Umriss des Gerätes eingezeichnet, in den die im Gerät verwendeten Elemente eingezeichnet werden, zum Beispiel Klemmenblöcke oder Leisten mit Klemmen. In diesem Fall kann es sein, dass der Maßstab nicht eingehalten wird. Oben in der Zeichnung (über dem Umriss) ist die Ansicht angegeben, im Beispiel unten ist es die Aufschrift „Rückwand der Box“.

Jedes an der Schaltung beteiligte Element erhält eine eindeutige Adresse. Um es anzuzeigen, zeichnen Sie einen Kreis (mit einem Durchmesser von 10 bis 12 mm), der horizontal in zwei Hälften geteilt ist. IN Oberteil Im geteilten Kreis wird die Bauteilnummer eingetragen und im unteren Bereich Symbol, entsprechend dem Elementdiagramm. Beispielsweise kann bei einem Klemmenblock, der aus 10 Klemmen besteht, im Schaltplan jeder Klemme eine eindeutige Adresse zugewiesen werden.

Beachten Sie, dass Elementen, die Stromkreise schalten, nur ein Symbol, also keine Komponentennummer, zugewiesen ist.

Die Entwicklung des Schemas beginnt mit der Erstellung eines Rohlings gemäß den oben beschriebenen Regeln. Wenn es fertig ist, beginnen wir mit der Bezeichnung der Verbindungen, wobei wir Adressen statt Leitungen verwenden. Mit diesem Markierungsprinzip können Sie die Richtung der Drähte leicht bestimmen, was den Installationsprozess erheblich vereinfacht.

Um das Prinzip der Schaltplanerstellung genauer zu erläutern, betrachten wir einige Beispiele.

Beispiel: Schaltplan für eine 1-Zimmer-Wohnung.

Die folgende Abbildung zeigt ein typisches Diagramm elektrische Verkabelung. Betrachtet man das grafische Bild, wird deutlich, dass es zwei Zweige umfasst. Der erste versorgt Flur und Flur mit Strom, der zweite ist für Bad, Küche und Badezimmer vorgesehen. In diesem Fall versorgen beide Leitungen gleichzeitig Beleuchtung und Steckdosen zum Anschluss von Elektrogeräten.

Natürlich ist dieses Verbindungsprinzip irrational, da im Falle eines Kurzschlusses der Raum komplett stromlos ist. Wenn Sie darüber hinaus planen, so leistungsstarke Stromverbraucher wie eine Klimaanlage, einen Heizkessel oder einen Elektroofen zu installieren, empfiehlt es sich, für jeden von ihnen eine separate Stromleitung zu installieren.

Dieses Diagramm dient als Beispiel, um deutlich zu machen, wie Sie anhand einer grafischen Darstellung eines Projekts dessen Schwächen identifizieren können.

Ein Beispiel für ein Installationsdiagramm für einen Warmwasserboden in einer Wohnung.

Der Anschlussplan kann nicht nur für elektrische Geräte verwendet werden, wie aus der folgenden Abbildung hervorgeht, er spiegelt auch perfekt die Struktur der Fußbodenheizung wider, die an den Kreislauf der Zentralheizung angeschlossen ist.

Legende:

- 1 – Kugelhahn, installiert in der Versorgungsleitung;

- 2 – Kugelhahn, am Auslass;

- 3 – Reinigungsfilter;

- 4 – Ventil zur Rücklaufleitung;

- 5 – Drei-Wege-Mischen Absperrventile;

- 6 – Neustartventil;

- 7 – Pumpe, die das Arbeitsmedium umwälzt;

- 8 – Ventil, das den Rücklaufverteiler absperrt;

- 9 – Absperrventile, die den Eingang zum Versorgungsverteiler blockieren;

- 10 – Gehäuse des Rücklaufverteilers;

- 11 – Versorgungsverteiler;

- 12 – Kugelabsperrventile, die den Rücklauf blockieren;

- 13 – Ventile zum Absperren der Versorgung;

- 14 – Ventil zum Entlüften;

- 15 – Entwässerungsabsperrventile;

- 16 – Zentralheizungsbatterie.

Dieses Diagramm dient als Beispiel; eine solche Organisation sollte nicht als Referenz betrachtet werden. Wenn Sie nach diesem Prinzip einen wasserbeheizten Fußboden herstellen möchten, müssen Sie Ihr Projekt zunächst mit dem Unternehmen abstimmen, das Zentralheizungsdienstleistungen erbringt.

Abschließend geben wir ein Beispiel für ein gut durchdachtes Installationsdiagramm eines Heizsystems auf Basis eines Konvektors mit Thermostat.

Um die Diagramme zu verstehen, müssen Sie die herkömmlichen grafischen Darstellungen der Komponenten und deren alphanumerische Bezeichnungen kennen. Das Verständnis des Funktionsprinzips und des Funktionsalgorithmus der Elemente wird wesentlich zum Montageprozess und zum Debuggen beitragen. Um solche Anforderungen zu belegen, geben wir beispielsweise den Schaltplan der Basisplatine eines Kurzwellen-Transceivers.

Wie aus der Abbildung hervorgeht, ist dem Diagramm eine Erläuterung beigefügt, die die für die Installation erforderlichen Informationen enthält. Ohne grundlegende Kenntnisse wird dies jedoch eindeutig nicht ausreichen. Dadurch kann es zu Fehlern bei der Polarität von Elektrolytkondensatoren oder Dioden kommen, und das zusammengebaute Gerät funktioniert nicht.

Der Fairness halber sei darauf hingewiesen, dass ein Fachmann ein solches Versehen begehen kann, weshalb es auf industriell gefertigten Leiterplatten üblich ist, die Lage der Elemente zu markieren und deren Polarität anzugeben (siehe Abb. 9). Dadurch wird die Wahrscheinlichkeit von Montagefehlern deutlich reduziert.

Praktische Arbeit Nr. 1

Entwicklung eines technologischen Schemas zur Demontage und Montage von CE

Zweck der Arbeit

1. Studieren Sie die Konzepte der Technologie der Demontage und Montage von Montageeinheiten.

2. Lernen Sie, ein technologisches Diagramm für die Demontage und Montage des CE zu entwickeln und in Form eines technologischen Diagramms zu erstellen.

Ausgangsdaten

Die Ausgangsdaten für die Entwicklung des Ablaufdiagramms des Montage- (Demontage-) Prozesses sind:

Zusammenbauzeichnung des Produkts mit Spezifikation;

Technische Bedingungen für die Montage (Demontage) mit Angabe der Passungen zusammenpassender Teile, Produkttestmodi, technologische Anweisungen zur Teileauswahl, Montage, Steuerung und Einstellung von Schnittstellen oder CE;

Programm für reparierbare Produkte.

Zusätzlich zur Dokumentation ist es wünschenswert, über ein Muster des Produkts zu verfügen, an dem eine Probedemontage oder -montage gemäß dem zu entwickelnden technologischen Schema durchgeführt werden kann.

1. Entdecken Montagezeichnung und daran befestigt technische Spezifikationen zur Montage.

2. Entwicklung eines strukturellen und technologischen Schemas zur Demontage der SE.

Die Entwicklung von CE als Ganzes erfolgt in einer bestimmten Reihenfolge, die durch das Design des Produkts sowie das Programm des Reparaturunternehmens und dessen Einheitlichkeit in Bezug auf die Typen und Marken der zu reparierenden Maschinen bestimmt wird.

Bei der Entwicklung eines Demontageschemas besteht die Aufgabe darin, eine gegebene Baugruppe so in ihre Einzelteile zu zerlegen, dass eine Demontage durchgeführt werden kann

die größte Zahl diese Elemente unabhängig voneinander (parallel).

Diese Aufteilung ermöglicht es, bei der Organisation von Reparaturarbeiten bestimmte Reparaturarbeiten sinnvoll bestimmten Ausführenden zuzuordnen.

Das Demontagediagramm ist so aufgebaut, dass darin die entsprechenden Baugruppen in der Reihenfolge dargestellt sind, in der diese Elemente bei der Demontage der Baugruppe entfernt werden können. CE und Teile werden im Diagramm in Form von Rechtecken dargestellt, die den Index, den Namen und die Anzahl der Elemente angeben. Zur besseren Übersichtlichkeit kann ein Rechteck, das eine Baugruppe darstellt, hervorgehoben werden, indem man seinen Umriss mit einer Doppellinie markiert (Abb. 1).

Im Diagramm wird empfohlen, die Rechtecke, die die Baugruppen charakterisieren, links und die Teile rechts entlang der Linie zu platzieren.

Der Beginn der Demontage ist die Montageeinheit und das Ende ist das Basisteil. Betrachten Sie beispielsweise die Eingangswelle eines Pkw-Getriebes (Abb. 2).

Abbildung 2. Antriebswellenbaugruppe des Fahrzeuggetriebes

1 - Eingangswelle; 2 - Nuss; 3 - Sicherungsring; 4 - Kugellager

radial einreihig; 5 - Sicherungsring; 6 - 8x20 Walze.

Im Bericht heißt es kurze Beschreibung Showdown. Die Demontage der jeweiligen Einheit erfolgt in folgender Reihenfolge:

Schrauben Sie die Kugellagermutter 2 ab, entfernen Sie den Sicherungsring 3, entfernen Sie das Kugellager 4, entfernen Sie den Sicherungsring 5 und entfernen Sie die Rollen aus dem Rollenlager 6.

Ein beispielhaftes Flussdiagramm für die Demontage ist in Abb. 3 dargestellt.

Die Anzahl der Aufträge richtet sich nach dem Programm eines bestimmten Reparaturunternehmens und der Komplexität der Durchführung der aufgeführten Arbeiten.

|

Abb.3. Technologisches Diagramm zur Demontage der Primärwellenbaugruppe

Die Demontage muss in einer strengen Reihenfolge erfolgen, die durch die technischen Vorschriften vorgeschrieben ist. Die grundlegenden Techniken und Prinzipien der Demontage sind wie folgt:

Die Demontage der Montageeinheiten erfolgt direkt am allgemeinen Demontageort sowie an den Reparatur- und Montageorten gemäß dem technologischen Schema.

Entfernen Sie zunächst Teile, die leicht beschädigt werden können (Entladungsrohre, Stangen, Hebel, Stangen usw.). Anschließend erfolgt die Demontage und Demontage einzelner Baugruppen an anderen Arbeitsplätzen.

Um das Auftreten von Rissen zu vermeiden, lösen Sie beim Ausbau großer Teile, die mit vielen Schrauben befestigt sind, zunächst alle Schrauben und Muttern um eine halbe Umdrehung und schrauben Sie sie erst dann ab.

Verrostete Verbindungen werden vor dem Abschrauben mit Kerosin befeuchtet.

Nach der Demontage werden die Befestigungselemente zum anschließenden Waschen in Gitterkörbe gelegt. Das Lösen von Schrauben, Muttern, Beschlägen usw. mit einem Meißel oder Hammer ist nicht gestattet, da diese dadurch beschädigt werden können. Formmuttern und Beschläge werden mit Spezialschlüsseln abgeschraubt.

Gepresste Teile werden unter einer Presse oder mit Abziehern und Geräten entfernt. Teilweise lassen sich Beschläge, Buchsen und Achsen mit speziellen Dornen mit Kupferspitzen und Hämmern mit Kupferrädern auspressen.

Beim Auspressen eines Lagers aus dem Gehäuse wirkt Kraft auf den Außenring und von der Welle auf den Innenring. Benutzen Sie kein Schlaginstrument.

Um die Arbeitsflächen nicht zu beschädigen, empfiehlt es sich, die ausgebauten Teile für den Transport zur Spüle auf Gestellen und Vorrichtungen abzulegen.

Teile, die bei der Fertigung als Baugruppe verarbeitet werden (Hauptlagerdeckel mit Blöcken etc.), können Sie nicht zerlegen. Darüber hinaus ist es verboten, Teile zu entfernen, die einem Gelenkausgleich unterliegen, sowie verschlissene Teilepaare und geeignet für weitere Arbeit(Kegelräder des Hauptgetriebes, Zahnräder von Ölpumpen usw.). Teile, die nicht der Wartung unterliegen, werden markiert, mit Draht abgebunden, wieder verschraubt und in einen separaten Behälter gelegt oder auf andere Weise vollständig gehalten.

3. Erstellung eines technologischen Diagramms für die Montage von SE.

Das technologische Diagramm der Montage ist ebenso wie das strukturelle und technologische Diagramm der Demontage ein technologisches Hilfsdokument (nicht in den obligatorischen technischen Dokumentationsdokumenten enthalten, das Folgendes grafisch darstellt:

Die Reihenfolge der im Produkt enthaltenen Verbindungsteile und Baugruppen;

Zusammensetzung der im Produkt enthaltenen Baugruppen;

Durchführung von Arbeiten, die nicht mit der Verbindung von Teilen und Montageeinheiten zusammenhängen (Kontrolle, Einstellung, Einfüllen von Öl oder Arbeitsflüssigkeiten, Lackieren, Verpacken usw.)

Das Montageflussdiagramm ist gedacht für:

Offenlegung der Produktstruktur und der Möglichkeit der Verwendung von Unterbaugruppen;

Formalisierung und Algorithmisierung der Entwicklung des montagetechnischen Prozesses;

Produktdesignbewertungen aus technologischer Sicht.

Für die Gestaltung eines montagetechnischen Prozesses ist die am besten geeignete Form eines montagetechnischen Diagramms ein Diagramm, das die Reihenfolge der Montageeinheiten nach Ebenen und Reihenfolgen angibt. Bei der Erstellung eines solchen Montageablaufdiagramms werden auch eine Reihe formaler Beschreibungen und Bezeichnungen verwendet.

1. Die im Produkt enthaltenen Baugruppen (AU) haben unterschiedliche Ordnungen, die von 0 bis N reichen. SEO – Baugruppe nullter Ordnung, ist

Artikel, die nicht zusammengebaut werden müssen, umfassen Teile, Lager und Produkte, die zur Montage von außen geliefert werden (gekauft oder in anderen Abteilungen montiert).

2. Die Reihenfolge einer Baueinheit ist immer um eins größer als die maximale Reihenfolge ihrer Bestandteile.

Bei der Festlegung der Reihenfolge der Montageeinheit ist Folgendes zu berücksichtigen:

Beim Verbinden eines beliebigen nächsten Teils zu einer Baugruppe erhöht sich die Reihenfolge der Baugruppe nicht (Abb. 4a, b).

Die Montageeinheit bewegt sich erst auf die nächste Ebene, nachdem Montageeinheiten ähnlicher Reihenfolge verbunden wurden (Abb. 4c).

Die Regeln zur Bestimmung der Reihenfolge von Baugruppen im Allgemeinen können wie folgt geschrieben werden:

Abbildung 4. Schema zur Bildung der Reihenfolge der Montageeinheiten

Um die Montageeinheiten im geordneten Ablaufdiagramm des Montageprozesses zu beschreiben, wird ein Rechteck verwendet, wie in Abb. 1.

3. Das Montageflussdiagramm verwendet die folgenden formalen Bezeichnungen für Aktionen im Zusammenhang mit der Montage von Produktelementen:

Der Anschluss einer Baugruppe (Abb. 5a) wird durch einen Pfeil auf einer gegebenen Baugruppenebene mit Übergangsnummer angezeigt;

Anbringen einer Montageeinheit mit zusätzlichen Aktionen (Abb. 56);

Tätigkeiten, die nicht mit dem Anschließen der Montageeinheit zusammenhängen und die Justierung, Messung, Prüfung, Befüllung mit Arbeitsmedien, Auswuchten, Lackieren, Verpacken und andere umfassen (Abb. 5c);

Zwischendemontage bei Verwendung der Justierung mit festem Kompensator (Abb. 5d).

Allgemeine Montagelinie 7 8 9

https://pandia.ru/text/80/171/images/image006_26.jpg" width="1078" height="640">

Reis. 6. Technologisches Diagramm der Montage der Primärgetriebewelle

4. Erstellung einer Liste der Übergänge der Knoten- und Generalversammlung.

Die Liste der Übergänge muss mit einer Liste der Übergänge der Generalversammlung beginnen.

Die Liste der Übergänge einer Unterbaugruppe drückt sich in der Auflistung der Baugruppenübergänge in der Reihenfolge der Installation von Baugruppen der entsprechenden Reihenfolge auf der Gesamtbaugruppe mit ihrer Offenlegung bis zum Strukturdiagramm der Konstruktion einer Route aus Der Prozess zum Zusammenbau eines Produkts ist in Abb. dargestellt. 7.

Reis. 7. Blockdiagramm Zusammenstellung einer Liste der Übergänge der Knoten- und Generalversammlung

Generalversammlung

1. _____________________________

2. _____________________________

CE2-Montage

CE11-Montage.

1. __________________________________________

2.______________________________________

CE12-Montage.

1.__________________________________________

2.______________________________________

Die Beschreibung der Streckenmontagetechnik wird am Beispiel der Montagetechnik der Primärgetriebewelle betrachtet.

Generalversammlung

1. Installieren Sie die Primärwelle.

2. Schmieren Sie das Loch entlang der Rollen mit Fett.

3. Installieren Sie die Rollen.

4. Sicherungsring 5 einbauen.

6. Montieren Sie den Sicherungsring.

7. Mutter aufschrauben und festziehen.

8. Stanzen Sie den Sicherungsring.

Kontakte.

9.1. Das Konzept der Produkttypen und Designdokumente

Produkt Nennen Sie jeden Artikel oder jede Produktionseinheit, die im Unternehmen hergestellt werden soll.

GOST 2.101-88* legt die folgenden Produkttypen fest:

- Einzelheiten;

- Montageeinheiten;

- Komplexe;

- Bausätze.

Beim Studium des Studiengangs Technische Grafik werden zwei Arten von Produkten zur Prüfung angeboten: Teile und Baugruppen.

Detail– ein Produkt, das aus einem in Name und Marke einheitlichen Material ohne den Einsatz von Montagevorgängen hergestellt wird.

Zum Beispiel: eine Buchse, ein Gusskörper, eine Gummimanschette (unverstärkt), ein Stück Kabel oder Draht einer bestimmten Länge. Zu den Teilen gehören auch Produkte, die beschichtet (schützend oder dekorativ) oder durch lokales Schweißen, Löten und Kleben hergestellt wurden. Zum Beispiel: ein mit Emaille bedeckter Körper; Schraube aus verchromtem Stahl; eine aus einem Blatt Pappe zusammengeklebte Schachtel usw.

Montageeinheit- ein Produkt, das aus zwei oder mehr Einzelteilen besteht, die beim Hersteller durch Montagevorgänge (Schrauben, Schweißen, Löten, Nieten, Bördeln, Kleben usw.) miteinander verbunden werden.

Zum Beispiel: Werkzeugmaschine, Getriebe, geschweißte Karosserie usw.

Komplexe- zwei oder mehr spezifizierte Produkte, die im Herstellungswerk nicht durch Montagevorgänge verbunden sind, sondern dazu bestimmt sind, miteinander verbundene Betriebsfunktionen zu erfüllen, beispielsweise eine automatische Telefonzentrale, ein Flugabwehrkomplex usw.

Bausätze- zwei oder mehr spezifizierte Produkte, die beim Hersteller nicht durch Montagevorgänge verbunden sind und eine Reihe von Produkten darstellen, die einen allgemeinen Betriebszweck mit Hilfscharakter haben, zum Beispiel eine Reihe von Ersatzteilen, eine Reihe von Werkzeugen und Zubehör, a Satz Messgeräte usw.

Die Produktion eines jeden Produkts beginnt mit der Entwicklung der Konstruktionsdokumentation. Bezogen auf Leistungsbeschreibung Designorganisation entwickelt sich vorläufiger Entwurf, das die notwendigen Zeichnungen des zukünftigen Produkts und eine Erläuterung enthält, führt eine Analyse der Neuheit des Produkts unter Berücksichtigung der technischen Fähigkeiten des Unternehmens und der wirtschaftlichen Machbarkeit seiner Umsetzung durch.

Der Vorentwurf dient als Grundlage für die Entwicklung einer funktionierenden Entwurfsdokumentation. Eine vollständige Konstruktionsdokumentation bestimmt die Zusammensetzung des Produkts, seine Struktur, das Zusammenspiel seiner Komponenten, das Design und Material aller seiner Teile sowie andere Daten, die für die Montage, Herstellung und Kontrolle des Produkts als Ganzes erforderlich sind.

Zusammenbauzeichnung– ein Dokument, das ein Bild einer Montageeinheit und die für deren Montage und Kontrolle erforderlichen Daten enthält.

Allgemeine Zeichnung– ein Dokument, das das Design eines Produkts, das Zusammenspiel seiner Komponenten und das Funktionsprinzip des Produkts definiert.

Spezifikation– ein Dokument, das die Zusammensetzung der Montageeinheit definiert.

Die Gesamtzeichnung enthält die Baugruppennummer und den SB-Code.

Zum Beispiel: Code der Baugruppe (Abbildung 9.1) TM.0004ХХ.100 SB mit der gleichen Nummer, aber ohne Code, hat eine Spezifikation (Abbildung 9.2) dieser Baueinheit. Jedes in der Baugruppe enthaltene Produkt hat seine eigene Positionsnummer, die in der Gesamtansichtszeichnung angegeben ist. Anhand der Positionsnummer in der Zeichnung können Sie in der Spezifikation den Namen, die Bezeichnung dieses Teils sowie die Menge finden. Darüber hinaus kann in der Notiz angegeben werden, aus welchem Material das Teil besteht.

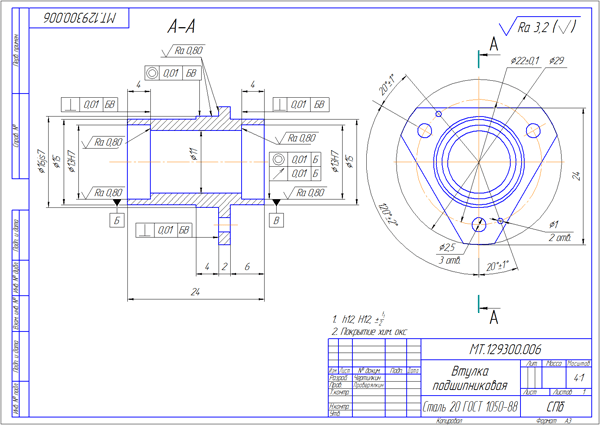

9.2. Reihenfolge der Ausführung von Teilezeichnungen

Teilzeichnung ist ein Dokument, das ein Bild eines Teils und andere für seine Herstellung und Kontrolle erforderliche Daten enthält.

Bevor Sie die Zeichnung fertigstellen, müssen Sie den Zweck des Teils herausfinden. Designmerkmale, Passflächen finden. Auf der Übungszeichnung des Teils reicht es aus, das Bild, die Abmessungen und die Materialgüte anzugeben.

Beim Zeichnen eines Teils wird folgende Reihenfolge empfohlen:

- Wählen Sie das Hauptbild aus (siehe Abschnitt 2).

- Legen Sie die Anzahl der Bilder fest – Ansichten, Abschnitte, Abschnitte, Erweiterungen, die eine klare Vorstellung von Form und Größe des Teils vermitteln, und ergänzen Sie das Hauptbild mit beliebigen Informationen. Beachten Sie dabei, dass die Anzahl der Bilder in der Zeichnung minimal sein sollte und ausreichend.

- Wählen Sie den Bildmaßstab gemäß GOST 2.302-68. Für Bilder auf Arbeitszeichnungen ist der bevorzugte Maßstab 1:1. Der Maßstab der Teilezeichnung muss nicht immer mit dem Maßstab der Zusammenbauzeichnung übereinstimmen. Große und einfache Details können im Verkleinerungsmaßstab (1:2; 1:2,5; 1:4; 1:5 usw.) gezeichnet werden, kleine Elemente lassen sich am besten im Vergrößerungsmaßstab (2:1; 2,5 :1; 4:1; 10:1;

- Zeichnungsformat auswählen. Das Format wird je nach Größe des Teils, Anzahl und Maßstab der Bilder ausgewählt. Bilder und Beschriftungen sollten etwa 2/3 der Arbeitsfläche des Formats einnehmen. Der Arbeitsbereich des Formats ist durch einen Rahmen in strikter Übereinstimmung mit GOST 2.301-68* für die Gestaltung von Zeichnungen begrenzt. Die Hauptinschrift befindet sich in der unteren rechten Ecke (im A4-Format befindet sich die Hauptinschrift nur an der kurzen Seite des Blattes);

- Layouten Sie die Zeichnung. Um das Formatfeld sinnvoll auszufüllen, empfiehlt es sich, die gesamten Rechtecke der ausgewählten Bilder mit dünnen Linien zu umreißen und anschließend die Symmetrieachsen zu zeichnen. Die Abstände zwischen den Bildern und dem Formatrahmen sollten ungefähr gleich sein. Die Auswahl erfolgt unter Berücksichtigung der nachträglichen Anbringung von Verlängerungen, Maßlinien und entsprechenden Beschriftungen.

- Zeichnen Sie das Detail. Wenden Sie Verlängerungs- und Bemaßungslinien gemäß GOST 2.307-68 an. Nachdem Sie das Teil mit dünnen Linien gezeichnet haben, entfernen Sie die zusätzlichen Linien. Nachdem Sie die Dicke der Hauptlinie ausgewählt haben, zeichnen Sie die Bilder nach und beachten Sie dabei die Verhältnisse der Linien gemäß GOST 3.303-68. Der Umriss muss klar sein. Vervollständigen Sie nach dem Nachzeichnen die erforderlichen Beschriftungen und tragen Sie die Zahlenwerte der Maße über den Maßlinien ein (vorzugsweise Schriftgröße 5 gemäß GOST 2.304-68).

- Füllen Sie den Titelblock aus. Geben Sie in diesem Fall an: den Namen des Teils (Baugruppe), das Material des Teils, seinen Code und seine Nummer, wer und wann die Zeichnung erstellt wurde usw. (Abbildung 9.1)

Versteifungsrippen und Speichen sind im Längsschnitt unschattiert dargestellt.

9.3. Bemaßungen anwenden

Die Bemaßung ist der kritischste Teil der Arbeit an einer Zeichnung, da falsch platzierte und zusätzliche Bemaßungen zu Fehlern führen und fehlende Bemaßungen zu Produktionsverzögerungen führen. Nachfolgend finden Sie einige Empfehlungen zum Anwenden von Bemaßungen beim Zeichnen von Teilen.

Die Abmessungen des Teils werden mit einem Messgerät auf der Zeichnung der Gesamtansicht der Baugruppe unter Berücksichtigung des Zeichnungsmaßstabs (mit einer Genauigkeit von 0,5 mm) gemessen. Beim Messen größter Durchmesser Gewinde, es ist notwendig, es auf den nächsten Standard aus dem Nachschlagewerk zu runden. Wenn beispielsweise der Durchmesser eines metrischen Gewindes laut Messung d = 5,5 mm beträgt, muss ein M6-Gewinde (GOST 8878-75) akzeptiert werden.

9.3.1. Größenklassifizierung

Alle Größen sind in zwei Gruppen unterteilt: basisch (konjugat) und frei.

Hauptabmessungen

in die Maßketten eingebunden sind und die relative Position des Teils in der Baugruppe bestimmen, müssen sie Folgendes gewährleisten:

- Position des Teils in der Baugruppe;

- Präzision des Zusammenspiels der zusammengebauten Teile;

- Montage und Demontage des Produkts;

- Austauschbarkeit von Teilen.

Ein Beispiel sind die Abmessungen der weiblichen und männlichen Elemente zusammenpassender Teile (Abbildung 9.2). Die gemeinsamen Kontaktflächen der beiden Teile haben die gleiche Nenngröße.

Teile sind nicht in den Maßketten enthalten. Diese Abmessungen bestimmen die Oberflächen des Teils, die nicht mit den Oberflächen anderer Teile verbunden sind, und werden daher mit geringerer Genauigkeit hergestellt (Abbildung 9.2).

A– Abdeckfläche; B– überdachte Oberfläche;

IN- freie Oberfläche; D– Nenngröße

Abbildung 9.2

9.3.2. Bemaßungsmethoden

Die folgenden Größenbestimmungsmethoden werden verwendet:

- Kette;

- koordinieren;

- kombiniert.

Bei Kette

Bei der Methode (Abbildung 9.3) werden die Abmessungen sequentiell nacheinander eingegeben. Bei dieser Dimensionierung wird jede Walzenstufe unabhängig bearbeitet und die technologische Basis erhält ihre eigene Position. Gleichzeitig wird die Genauigkeit der Größe jedes Elements des Teils nicht durch Fehler bei der Ausführung vorheriger Abmessungen beeinträchtigt. Der Gesamtgrößenfehler besteht jedoch aus der Summe der Fehler aller Größen. Zeichnungsmaße in Form einer geschlossenen Kette sind nicht zulässig, außer in den Fällen, in denen eines der Maße der Kette als Referenz angegeben ist. Referenzmaße in der Zeichnung sind mit * markiert und in das Feld geschrieben: "* Abmessungen als Referenz"(Abbildung 9.4).

Abbildung 9.3

Abbildung 9.4

Bei koordinieren Bei dieser Methode werden die Abmessungen anhand der ausgewählten Basen festgelegt (Abbildung 9.5). Bei dieser Methode gibt es keine Summierung von Größen und Fehlern in der Position eines Elements relativ zu einer Basis, was ihr Vorteil ist.

Abbildung 9.5

Kombiniert Die Bemaßungsmethode ist eine Kombination aus Ketten- und Koordinatenverfahren (Abbildung 9.6). Es wird verwendet, wenn bei der Herstellung einzelner Elemente eines Teils eine hohe Präzision erforderlich ist.

Abbildung 9.6

Je nach Verwendungszweck werden die Abmessungen in Gesamt-, Verbindungs-, Installations- und Strukturmaße unterteilt.

Dimensional Abmessungen bestimmen die maximalen äußeren (oder inneren) Konturen des Produkts. Sie werden nicht immer angewendet, werden aber häufig als Referenz aufgeführt, insbesondere bei großen Gussteilen. Die Gesamtmaße gelten nicht für Schrauben und Stehbolzen.

Verbindung Und Installation Die Abmessungen bestimmen die Größe der Elemente, mit denen dieses Produkt am Installationsort installiert oder mit einem anderen verbunden wird. Zu diesen Abmessungen gehören: die Höhe der Lagermitte von der Ebene der Basis; Abstand zwischen Lochmitten; Durchmesser des Mittelpunktskreises (Abbildung 9.7).

Eine Gruppe von Abmessungen, die die Geometrie einzelner Elemente eines Teils bestimmen, die eine bestimmte Funktion erfüllen sollen, und eine Gruppe von Abmessungen für Elemente eines Teils, wie z. B. Fasen, Nuten (deren Vorhandensein durch Verarbeitungs- oder Montagetechnologie verursacht wird). , werden mit unterschiedlicher Genauigkeit durchgeführt, daher sind ihre Abmessungen nicht in einer eindimensionalen Kette enthalten (Abbildung 9.8, a, b).

Abbildung 9.7

Abbildung 9.8, a

Abbildung 9.8, b

9.4. Erstellen einer Zeichnung eines Teils, das die Form eines Rotationskörpers hat

Teile, die die Form eines Rotationskörpers haben, kommen im Maschinenbau in der überwiegenden Mehrheit (50-55 % der Originalteile) vor, weil Rotationsbewegung– die häufigste Art der Bewegung von Elementen bestehender Mechanismen. Darüber hinaus sind solche Teile technologisch fortschrittlich. Dazu gehören Wellen, Buchsen, Scheiben usw. Die Bearbeitung solcher Teile erfolgt auf Drehmaschinen, bei denen die Drehachse horizontal liegt.

Daher werden auf den Zeichnungen Teile mit der Form eines Rotationskörpers so platziert Die Drehachse verlief parallel zum Schriftfeld der Zeichnung(Stempel). Es empfiehlt sich, das Ende des Teils, das als technologische Basis für die Bearbeitung dient, rechts zu platzieren, d.h. die Art und Weise, wie es während der Bearbeitung auf der Maschine positioniert wird. Die Arbeitszeichnung der Buchse (Abbildung 9.9) zeigt die Ausführung eines Teils, das eine Rotationsfläche darstellt. Externe und Innenflächen Teile sind auf Rotationsflächen und Ebenen beschränkt. Ein weiteres Beispiel wäre der Teil „Welle“ (Abbildung 9.10), der durch koaxiale Rotationsflächen begrenzt ist. Die Mittellinie verläuft parallel zum Schriftfeld. Die Abmessungen werden zusammengefasst angegeben.

Abbildung 9.9 – Arbeitszeichnung eines Teils der Rotationsfläche

Abbildung 9.10 – Arbeitszeichnung des Teils „Welle“.

9.5. Anfertigen einer Zeichnung eines Teils aus Blech

Zu dieser Art von Teilen gehören Dichtungen, Abdeckungen, Leisten, Keile, Platten usw. Teile dieser Form werden bearbeitet auf verschiedene Weise(Stanzen, Fräsen, Hobeln, Schneiden mit der Schere). Flache Teile aus Plattenmaterial werden normalerweise in einer Projektion dargestellt, die die Kontur des Teils definiert (Abbildung 9.11). Die Materialstärke ist im Schriftfeld angegeben, es wird jedoch empfohlen, sie auf dem Bild des Teils, in der Zeichnung noch einmal anzugeben – s3. Wenn das Teil gebogen ist, ist in der Zeichnung häufig eine Abwicklung dargestellt.

Abbildung 9.11 – Zeichnung eines flachen Teils

9.6. Anfertigen einer Zeichnung eines durch Gießen hergestellten Teils mit anschließender Bearbeitung

Das Formen durch Gießen ermöglicht es Ihnen, eine relativ komplexe Form eines Teils praktisch ohne Materialverlust zu erhalten. Nach dem Gießen erweist sich die Oberfläche jedoch als recht rau, sodass die Arbeitsflächen einer zusätzlichen mechanischen Bearbeitung bedürfen.

Somit erhalten wir zwei Gruppen von Oberflächen – Guss (schwarz) und bearbeitet nach dem Guss (sauber).

Der Gießprozess: geschmolzenes Material wird in die Gussform gegossen, nach dem Abkühlen wird das Werkstück aus der Form entnommen, wobei die meisten Oberflächen des Werkstücks Gussschrägen und die Passflächen Gussrundungsradien aufweisen.

Gießschrägen müssen nicht dargestellt werden, Gießradien müssen jedoch dargestellt werden. Die Maße der Gussradien von Rundungen sind in den technischen Anforderungen der Zeichnung durch Schriftzug angegeben, zum Beispiel: Nicht spezifizierte Gussradien 1,5 mm.

Das Hauptmerkmal beim Anwenden von Bemaßungen: Da es zwei Gruppen von Flächen, also zwei Gruppen von Größen, gibt, verbindet die eine alle schwarzen Flächen, die andere alle sauberen Flächen und für jede Koordinatenrichtung darf nur eine Größe angegeben werden , die diese beiden Größengruppen verbindet.

In Abbildung 9.12 sind diese Abmessungen: im Hauptbild - Größe der Abdeckungshöhe - 70, in der Draufsicht - Größe 10 (vom unteren Ende des Teils) (blau hervorgehoben).

Beim Gießen wird ein Gussmaterial verwendet (Buchstabe L in der Bezeichnung), das eine erhöhte Fließfähigkeit aufweist, zum Beispiel:

- Stahl nach GOST 977-88 (Stahl 15L GOST 977-88)

- Grauguss nach GOST 1412-85 (SCh 15 GOST 1412-85)

- Messingguss nach GOST 17711-93 (LTs40Mts1,5 GOST 17711-93)

- Aluminiumlegierungen nach GOST 2685-75 (AL2 GOST 2685-75)

Abbildung 9.12 – Zeichnung eines Gussteils

9.7. Eine Feder zeichnen

Federn werden verwendet, um bestimmte Kräfte in eine bestimmte Richtung zu erzeugen. Nach der Art der Belastung werden Federn in Druck-, Zug-, Torsions- und Biegefedern unterteilt; in Form - für zylindrische und konische Schrauben, Spiralen, Bleche, Scheiben usw. Regeln für die Ausführung von Zeichnungen verschiedener Federn sind in GOST 2.401-68 festgelegt. In den Zeichnungen sind Federn konventionell gezeichnet. Die Windungen einer zylindrischen oder konischen Schraubenfeder werden durch gerade Linien dargestellt, die Abschnitte der Kontur tangieren. Es ist erlaubt, in einem Abschnitt nur Kurvenabschnitte darzustellen. Federn sind mit Rechtswicklung dargestellt, wobei die tatsächliche Windungsrichtung in den technischen Anforderungen angegeben ist. Ein Beispiel für eine Trainingszeichnung einer Feder ist in Abbildung 9.13 dargestellt.

Um ebene Auflageflächen an der Feder zu erhalten, werden die äußeren Windungen der Feder nach innen gedrückt. Umdrehung oder eine ganze Umdrehung und mahlen. Die gepressten Windungen gelten nicht als arbeitend, daher ist die Gesamtzahl der Windungen n gleich der Anzahl der arbeitenden Windungen plus 1,5?2:n 1 =n+(1,5?2) (Abbildung 9.14).

Die Konstruktion beginnt mit dem Zeichnen von Axiallinien, die durch die Mittelpunkte der Abschnitte der Federwindungen verlaufen (Abbildung 9.15, a). Dann wird auf der linken Seite der Mittellinie ein Kreis gezeichnet, dessen Durchmesser dem Durchmesser des Drahtes entspricht, aus dem die Feder besteht. Der Kreis berührt die horizontale Linie, auf der die Feder ruht. Dann müssen Sie einen Halbkreis von der Mitte aus zeichnen, die sich am Schnittpunkt der rechten Achse mit derselben horizontalen Linie befindet. Um jede weitere Windung der Feder aufzubauen, werden Abschnitte der Windungen links im Schrittabstand aufgebaut. Auf der rechten Seite befindet sich jeder Abschnitt der Spule gegenüber der Mitte des Abstands zwischen den auf der linken Seite gebauten Spulen. Durch das Zeichnen von Tangenten an die Kreise erhält man ein Querschnittsbild der Feder, d.h. Bild der Windungen, die hinter der Ebene liegen, die durch die Achse der Feder verläuft. Um die vorderen Hälften der Kurven darzustellen, werden auch Tangenten an die Kreise gezeichnet, jedoch mit einer Steigung nach rechts (Abbildung 9.15, b). Das vordere Viertel der Stützwindung ist so konstruiert, dass die Tangente an den Halbkreis gleichzeitig den linken Kreis im unteren Teil berührt. Wenn der Drahtdurchmesser 2 mm oder weniger beträgt, wird die Feder durch Linien mit einer Dicke von 0,5–1,4 mm dargestellt. Wenn Sie Schraubenfedern mit mehr als vier Windungen zeichnen, zeigen Sie an jedem Ende zusätzlich zu den Stützwindungen eine oder zwei Windungen an, indem Sie über die gesamte Länge axiale Linien durch die Mittelpunkte der Windungsabschnitte zeichnen. In Arbeitszeichnungen werden Schraubenfedern so dargestellt, dass die Achse eine horizontale Position hat.

In der Regel wird ein Testdiagramm platziert, das die Abhängigkeit der Verformungen (Zug, Druck) von der Belastung (P 1; P 2; P 3) zeigt, wobei H 1 die Höhe der Feder bei Vorverformung P 1 ist Arbeitszeichnung; N 2 - das gleiche, mit Arbeitsverformung P 2; H 3 – Höhe der Feder bei maximaler Verformung P 3; H 0 – Höhe der Feder im betriebsbereiten Zustand. Geben Sie außerdem unter dem Bild der Quelle Folgendes an:

- Federstandardnummer;

- Wickelrichtung;

- n – Anzahl der Arbeitsumdrehungen;

- Gesamtzahl der Windungen n;

- Länge der ausgefahrenen Feder L=3,2?D 0 ?n 1 ;

- Abmessungen als Referenz;

- Sonstige technische Anforderungen.

Auf Schulungszeichnungen wird empfohlen, Absätze aus den aufgeführten Punkten anzugeben. 2,3,4,6. Auch die Ausführung des Testdiagramms ist beim Ausfüllen der Trainingszeichnung nicht vorgesehen.

|

|

| A | B |

9.8. Anfertigen einer Getriebezeichnung

Ein Getriebe ist ein wichtiger Bestandteil vieler Konstruktionen von Geräten und Mechanismen, die dazu dienen, Bewegungen zu übertragen oder umzuwandeln.

Die Hauptelemente eines Zahnrads: Nabe, Scheibe, Zahnkranz (Abbildung 9.16).

Die Zahnprofile sind nach den einschlägigen Normen normiert.

Die Hauptparameter des Getriebes sind (Abbildung 9.17):

m=PT/ ? [mm] – Modul;

DA= Mst(Z+2) – Durchmesser des Kreises der Zahnspitzen;

D= Mst Z– Teilkreisdurchmesser;

DF= Mst (Z– 2,5) – Durchmesser des Kreises der Vertiefungen;

ST= 0.5 Mst? – Zahnbreite;

h a– Höhe des Zahnkopfes;

h f– Höhe des Zahnschaftes;

h = h a +h f– Zahnhöhe;

Pt– teilende Umfangsstufe.

Das Hauptmerkmal des Zahnkranzes ist der Modul – ein Koeffizient, der die Umfangsteilung mit der Zahl ? verbindet. Das Modul ist standardisiert (GOST 9563-80).

m = Pt/ ? [mm]

| 0,25 | (0,7) | (1,75) | 3 | (5,5) | 10 | (18) | 32 |

| 0,3 | 0,8; (0,9) | 2 | (3,5) | 6 | (11) | 20 | (36) |

| 0,4 | 1; (1,125) | (2,25) | 4 | (7) | 12 | (22) | 40 |

| 0,5 | 1,25 | 2,5 | (4,5) | 8 | (14) | 25 | (45) |

| 0,6 | 1,5 | (2,75) | 5 | (9) | 16 | (28) | 50 |

Zu Schulungszeichnungen von Zahnrädern:

Zahnkopfhöhe – h a = M;

Zahnschafthöhe – h f = 1,25 m;

Rauheit der Zahnarbeitsflächen – Ra 0,8[µm];

Oben rechts auf dem Blatt ist eine Tabelle mit Parametern erstellt, deren Abmessungen in Abbildung 9.18 dargestellt sind. Oft sind nur der Modulwert, die Anzahl der Zähne und der Teilkreisdurchmesser eingetragen.

Abbildung 9.18 – Parametertabelle

Radzähne werden konventionell gemäß GOST 2.402-68 dargestellt (Abbildung 9.19). Die gestrichelte Linie ist der Teilungskreis des Rades.

In dem Abschnitt ist der Zahn ungeschnitten dargestellt.

Abbildung 9.19 – Bild eines Zahnrads a – im Schnitt, b – in der Vorderansicht und c – in der linken Ansicht

Die Rauheit der seitlichen Arbeitsfläche des Zahns in der Zeichnung ist auf dem Teilkreis angegeben.

Ein Beispiel für eine Zahnradzeichnung ist in Abbildung 9.20 dargestellt.

Abbildung 9.20 – Ein Beispiel für eine Trainingszeichnung eines Zahnrads

9.9. Reihenfolge beim Lesen einer Gesamtansichtszeichnung

- Ermitteln Sie anhand der im Titelfeld enthaltenen Daten und der Funktionsbeschreibung des Produkts die Bezeichnung, den Zweck und die Funktionsweise der Montageeinheit.

- Bestimmen Sie anhand der Spezifikation, aus welchen Baugruppen, Original- und Standardprodukten das vorgeschlagene Produkt besteht. Finden Sie in der Zeichnung die in der Spezifikation angegebene Anzahl der Teile.

- Stellen Sie anhand der Zeichnung die geometrische Form, die relative Position der Teile, ihre Verbindung und die Möglichkeit einer relativen Bewegung dar, d. h. wie das Produkt funktioniert. Dazu müssen in der Zeichnung der Gesamtansicht der Baugruppe alle Bilder dieses Teils berücksichtigt werden: zusätzliche Ansichten, Schnitte, Schnitte und Erweiterungen.

- Bestimmen Sie die Reihenfolge der Montage und Demontage des Produkts.

Beim Lesen einer Gesamtansichtszeichnung müssen einige Vereinfachungen und konventionelle Bilder in den Zeichnungen berücksichtigt werden, die in GOST 2.109-73 und GOST 2.305-68* zulässig sind:

Es ist erlaubt, auf der Gesamtansichtszeichnung Folgendes nicht anzuzeigen:

- Fasen, Rundungen, Nuten, Aussparungen, Vorsprünge und andere kleine Elemente (Abbildung 9.21);

- Lücken zwischen der Stange und dem Loch (Abbildung 9.21);

- Abdeckungen, Abschirmungen, Gehäuse, Trennwände usw. in diesem Fall wird über dem Bild eine entsprechende Beschriftung angebracht, zum Beispiel: „Das Cover Pos. 3 ist nicht abgebildet“;

- Beschriftungen auf Platten, Skalen usw. stellen Sie nur die Konturen dieser Teile dar;

- Im Querschnitt einer Baugruppe weisen unterschiedliche Metallteile entgegengesetzte Schraffurrichtungen bzw. unterschiedliche Schraffurdichten auf (Abbildung 9.21). Es muss beachtet werden, dass für dasselbe Teil die Dichte und Richtung aller Schraffuren in allen Projektionen gleich ist;

- Auf Abschnitten werden sie ungeschnitten angezeigt:

- Komponenten des Produkts, für die eigenständige Montagezeichnungen erstellt werden;

- solche Teile wie Achsen, Wellen, Stifte, Bolzen, Schrauben, Bolzen, Nieten, Griffe sowie Kugeln, Schlüssel, Unterlegscheiben, Muttern (Abbildung 9.21);

- Ein geschweißtes, gelötetes, geklebtes Produkt aus einem homogenen Material, das mit anderen Produkten im Abschnitt zusammengesetzt ist, weist eine Schraffur in eine Richtung auf, während die Grenzen zwischen den Teilen des Produkts als durchgezogene Linien dargestellt sind.

- Es ist erlaubt, in gleichmäßigen Abständen identische Elemente (Bolzen, Schrauben, Löcher) anzuzeigen, nicht alle, eines reicht aus;

- Wenn kein einziges Loch oder keine Verbindung in die Schnittebene fällt, darf es so „angepasst“ werden, dass es in das Schnittbild fällt.

Montagezeichnungen enthalten Referenz-, Installations- und Bestandsmaße. Ausführungsbemaßungen sind Bemaßungen für die Elemente, die während des Montageprozesses auftreten (z. B. Stiftlöcher).

9.10. Regeln zum Ausfüllen der Spezifikation

Die Spezifikation für Schulungsmontagezeichnungen umfasst normalerweise die folgenden Abschnitte:

- Dokumentation;

- Komplexe;

- Montageeinheiten;

- Einzelheiten;

- Standardprodukte;

- Andere Produkte;

- Materialien;

- Bausätze.

Der Name jedes Abschnitts wird in der Spalte „Name“ angezeigt, mit einer dünnen Linie unterstrichen und mit Leerzeilen hervorgehoben.

- Im Bereich „Dokumentation“ werden Konstruktionsunterlagen für die Baugruppe erfasst. In Schulungszeichnungen wird in diesem Abschnitt „Zusammenbauzeichnung“ eingegeben.

- Die Abschnitte „Baugruppen“ und „Teile“ umfassen diejenigen Komponenten der Baueinheit, die direkt darin enthalten sind. In jedem dieser Abschnitte werden die Komponenten mit ihrem Namen angegeben.

- Im Abschnitt „Standardprodukte“ werden Produkte erfasst, die gemäß staatlichen, branchenspezifischen oder republikanischen Standards verwendet werden. Innerhalb jeder Normenkategorie werden Aufzeichnungen in homogenen Gruppen vorgenommen, innerhalb jeder Gruppe – in alphabetischer Reihenfolge der Produktnamen, innerhalb jedes Namens – in aufsteigender Reihenfolge der Normbezeichnungen und innerhalb jeder Normbezeichnung – in aufsteigender Reihenfolge der Hauptparameter oder Abmessungen des Produkts.

- Der Abschnitt „Materialien“ umfasst alle Materialien, die direkt in der Baugruppe enthalten sind. Materialien werden nach Typ und in der in GOST 2.108 - 68 angegebenen Reihenfolge erfasst. Innerhalb jedes Typs werden Materialien in alphabetischer Reihenfolge der Materialnamen und innerhalb jedes Namens in aufsteigender Reihenfolge der Größe und anderer Parameter erfasst.

Geben Sie in der Spalte „Menge“ die Anzahl der Komponenten pro angegebenem Produkt und im Abschnitt „Materialien“ die Gesamtmenge der Materialien pro angegebenem Produkt unter Angabe der Maßeinheiten an (z. B. 0,2 kg). Maßeinheiten können in die Spalte „Hinweis“ eingetragen werden.

Wie Sie eine Spezifikation im KOMPAS-3D-Programm erstellen, ist im entsprechenden Thema beschrieben Laborarbeit!

Bei Fragen zur Nachhilfe im Bereich Ingenieurgrafik (Zeichnen) können Sie uns auf dem für Sie passenden Weg in der Rubrik kontaktieren Kontakte. Möglicherweise persönlich und Fernunterrichtüber Skype: 1000 Rubel/Stunde

Das Montagediagramm ist eine grafische Darstellung der Zusammensetzung und Reihenfolge der Verbindung von Elementen und Teilen des Produkts in Form von Symbolen (Abb. 3). Das Diagramm erleichtert die Entwicklung eines technischen Routenprozesses und vermittelt eine klare, sichtbare Vorstellung vom Ablauf der Produktmontage. Die Abbildung zeigt alle im Gerät enthaltenen Teile, Baugruppen und Grundmaterialien. Das Montagediagramm wird in Form von Schritten dargestellt, die den Montageschritten nach dem Prinzip „vom Einfachen zum Komplexen“ entsprechen.

Der gewählte rationelle Montageweg wird grafisch in Form eines technologischen Diagramms mit Basisteil gestaltet. Das Diagramm selbst wird im grafischen Teil des Kursprojekts dargestellt.

Das Montageablaufdiagramm mit einem Basisteil zeigt, in welcher Reihenfolge und mit welchen Prozessen die im Produkt enthaltenen Elemente bei der Montage aneinander befestigt und gesichert werden müssen. Als Basisteil wurde Stator mit Deckel Pos. 2 gewählt

5. Technologischer Prozess der Montage von UM.

Überprüfen Sie durch äußere Inspektion die zur Montage eintreffenden Teile und Baugruppen bei 6-9-facher Vergrößerung auf Abwesenheit von Verunreinigungen, Graten, Graten, scharfen Kanten und mechanischen Beschädigungen. Prüfen Sie die Verfügbarkeit der Begleitdokumentation für Teile und Baugruppen.

Die interoperable Lagerung der Teile Stator, Deckel mit Stator, Gehäuse und Rotor sowie des zusammengebauten Geräts sollte in Exsikkatoren mit Indikator-Trockenmittel erfolgen.

Unterziehen Sie alle Teile, die einer vollständigen mechanischen Bearbeitung unterzogen wurden, einer Ultraschallreinigung, mit Ausnahme des Stators mit der Abdeckung.

Konservieren Sie das Lager erneut gemäß den Anweisungen in den technischen Spezifikationen für Kugellager.

Lagern Sie Kugellagerteile am Arbeitsplatz gemäß den Anweisungen in den Spezifikationen für Kugellager.

Wählen Sie Kugellagerpaare hinsichtlich der Steifigkeit so aus, dass sie sich hinsichtlich der Verschiebung des Außenrings relativ zum Innenring in axialer Richtung bei einer Belastung von 1 kg nicht um mehr als 0,0005 mm voneinander unterscheiden.

Stellen Sie sicher, dass der Außenring des W/P mit einer Kraft von 0,2 ... 1 kg im Deckelsockel, Position 2, sitzt. Vor der Überprüfung der Sitzkraft muss der Außenring des W/P so in die Deckelfassung eingebaut werden, dass das äußere Ende des Rings mit der Ebene des Deckelendes übereinstimmt.

Befestigen Sie das Gehäuse mit der Abdeckung mit 6 Schrauben und Unterlegscheiben.

Zuerst Schraube Position 6 einbauen.

Flansch Pos. 5 mit 6 Schrauben befestigen.

Entlang der Rotorhälse Pos. 1, um einen Sitz mit einer Kraft von 5 ... 10 kg sicherzustellen, drücken Sie auf die Innenringe des W/P. Auf den Rotorsitzflächen sind Spuren vom Aufsetzen von Kugellagern in Form von Kratzern mit einer Sauberkeit von mindestens 7 zulässig.

Muttern Pos. einbauen. 9 auf die Rotorzapfen aufstecken und entlang Ø 3,5 in die Nut auf den Rotor drücken.

Dynamisches Auswuchten des Rotors durchführen.

Vorbereitend.

Spülraum.

Schlosserwerkstatt.

Prüfen.

Montage.

Montage.

Montage

Einstellung.

Die Mittelpunkte der Bohrlöcher (Durchmesser und Tiefe bis zu 2 mm) sollten in einem Abstand von 2–3 mm vom Ende des VNZh7-3-Legierungsrings (ausgeglichene Ebene) liegen.

Dynamisches Auswuchten prüfen.

Wischen Sie die Rotorbaugruppe mit den Innenringen von Fett, Metallstaub und anderen Verunreinigungen ab.

Prüfen.

Die zulässige Unwucht beträgt 0,01 gcm 2 .

Stellen Sie sicher, dass der Außenring des W/P mit einer Kraft von 0,2 ... 1 kg im Gehäusesockel, Position 3, sitzt. Vor der Überprüfung der Sitzkraft muss der Außenring des W/P so in die Gehäusebuchse eingebaut werden, dass das äußere Ende des Rings mit der Ebene der Gehäusebuchse übereinstimmt.

Überprüfen Sie den vollständigen Sitz des Außenrings des W/P im Gehäusestutzen, Pos. 3, indem Sie ihn unter einer axialen Belastung von 15 kg zurückschieben. Das Gehäuse, Pos. 3, ist für die Montage geeignet, wenn eine Kraft von 15 kg eine Relativbewegung der Mikrokatornadel bei der 3-fach-Messung um nicht mehr als 0,0004 mm verursacht.

Montage.

Prüfen.

Bei größerer Bewegung ist es zulässig, den Ring zu entfernen, die Pfanne zusätzlich zu schleifen und erneut zu messen. Überprüfen Sie vor jeder Montage die Lieferung der Teile in das Gehäuse.

Montieren Sie das Statorkugellager mit Deckel und Gehäuse gemäß den Spezifikationen für das Kugellager.

Schmieren Sie die Kugellager mit VNII NP-228B OST 38 01438-87 Fett, jeweils 20 ± 2 mg.

Um die Nichtparallelität der Körperplattenposition sicherzustellen. 3 zum Deckel Pos.

2, innerhalb der in der Zeichnung angegebenen Grenzen ist die Endbearbeitung der Platte vor technologischen Tests unter Beibehaltung der Sauberkeit und geometrischen Form der Oberfläche zulässig.

Montieren Sie die Klemme Pos. 4 Stellen Sie die Axialspannung w/p ein. Die Höhe der axialen Spannung der Kugellager wird entsprechend der Menge der elastischen Verformung des Bodens (der Membran) des Gerätekörpers eingestellt. Um das Ausmaß der elastischen Verformung der Membran des Gerätekörpers zu bestimmen, ist es notwendig, eine Axiallast P auf die Membran auszuüben, deren Wert gleich dem Wert der Axialspannung der Kugellager gemäß ist technische Anforderungen

zum Gerät.

Schraube Pos.6 vollständig festziehen.

Prüfen.

Fixieren Sie die Schraube Pos.6 durch den Flansch Pos.5 mit Klammern Pos. 4.

Überprüfen Sie das axiale Übermaß.

Platzieren Sie die Schrauben 7,8,11 auf dem EP-275-Email.

Thermal.

Trocknen Sie das Gerät bei einer Temperatur von +80°C – 1,5 ÷ 2 Stunden.

Übertragung.

Legen Sie das Gerät in den Behälter.

Montage.

Montage.

Einstellung.

Montage.

In zwei diametral angeordneten Schlitzen der Schraube pos. 6 und auf die zylindrische Oberfläche des Teils, Pos. 5 gegenüber den Schlitzen der Schraube Pos. 6 EP-275-Email auftragen.

Prüfen.

Führen Sie technologische Tests gemäß den Spezifikationen durch.

Übergabe an das Lager für Fertigprodukte. Basierend auf der Untersuchung der Ausgangsdaten wird ein technologisches Diagramm der Gesamtmontage und Montage von Montageeinheiten erstellt. Für komplexe Produkte basierend auf technologische Schemata

Es werden Baugruppen, technologische Prozesse für einzelne Montageeinheiten und anschließend der gesamte Montageprozess entwickelt. Beim Entwerfen eines Flussdiagramms für den Montageprozess ist es notwendig, die Struktur- und Montageelemente des Produkts und deren Verbindung zu bestimmen. Eine schematische Darstellung der gegenseitigen Verbindung von Struktur- oder Montageelementen von Produkten wird als Diagramm der Struktur- und Montagezusammensetzung von Produkten bezeichnet. Die Wahl und Festlegung der Montagereihenfolge hängt im Wesentlichen von der Gestaltung des montierten Produkts und dem Differenzierungsgrad ab. Die Reihenfolge der Eingabe von Teilen und Baugruppen während des Produktmontageprozesses bestimmt auch die Reihenfolge ihrer Vormontage.

Bei der Gestaltung eines montagetechnologischen Prozesses ist es notwendig, die montierten Produkte zunächst so in Elemente aufzuteilen, dass eine möglichst große Anzahl dieser Elemente unabhängig voneinander montiert werden kann. Das Produkt wird durch die Konstruktion in Baugruppen unterteilt Montagepläne.

Die organische Verbindung des Montageprozesses mit dem Design des Produkts erfordert, dass der Technologe vor der direkten Gestaltung des Montageprozesses die strukturelle Verbindung von Teilen und Montageeinheiten des Produkts sorgfältig untersucht. Der Technologe muss die Montageeinheiten des Produkts bestimmen, die Grundelemente und die Anzahl der Anschlüsse hervorheben, die Möglichkeit prüfen, die erforderliche Montagegenauigkeit und Austauschbarkeit sicherzustellen, und für die Entwicklung der technologischen Dokumentation einen Code oder Index für jede Montageeinheit festlegen.

Voraussetzung für die Auswahl von Montageeinheiten ist die Fähigkeit, jede Montageeinheit unabhängig von den anderen zusammenzubauen. Neben Baugruppen werden auch Teile und Komponenten des Produkts bestimmt, die fertig geliefert werden. Als Ergebnis sollte ein Montageverbindungsplan der Einzelteile und Komponenten erstellt werden dieses Produkts. Diese Montageverbindung bestimmt die Montagezusammensetzung des Produkts.

Da der Montageplan den Ablauf des Montagevorgangs angeben muss, muss er hervorgehoben werden Basiselement(Basisteil, Montageeinheit etc.), ab dem die Montage beginnt.

Während des Montageprozesses nutzen Produkte Montagebasen, d. h. Gruppen von Oberflächen oder Punkten, in Bezug auf die andere Teile des Produkts tatsächlich ausgerichtet sind. Montagebasen werden durch die Elemente von Teilen gebildet, die ihre Position relativ zu anderen zuvor installierten Teilen bestimmen.

Zur Entwicklung des Montageprozesses werden montagetechnische Diagramme erstellt, die üblicherweise den Ablauf des Zusammenbaus einer Maschine aus Elementen (Teilen, Montageeinheiten) darstellen. Der Montageplan wird in der Regel gemäß der Montagezeichnung des Produkts und der Spezifikation seiner Komponenten erstellt.

| Abbildung 5.3 |

Ein typisches Diagramm der Aufteilung eines Produkts in Baugruppen ist in Abbildung 5.3 dargestellt, in der jede Komponente in Form eines Rechtecks dargestellt ist, in das (oder daneben) der Name und die Nummer der Baugruppe geschrieben sind ( SB-1 – Montageeinheit 1. Ordnung, SB-2 und SB-3 – 2. bzw. 3. Ordnung) und manchmal die Komplexität ihrer Montage.

In technologischen Diagrammen werden die Namen von Verbindungsmethoden angegeben, sofern sie nicht durch die Art der zu verbindenden Teile bestimmt werden. Sie bedeuten also: „schweißen“, „eindrücken“, „mit Schmiermittel füllen“ (aber nicht „nieten“, wenn die Montage einer Niete vorgesehen ist).

Beim Vergleich technologischer Schemata zur Montage von Maschinen ähnlicher Bauart unter dem Gesichtspunkt der Einhaltung der Anforderungen der Montagetechnik (Komfort und arbeitsintensive Montage und Demontage, minimaler Hand- und Montageaufwand etc.) kann die Herstellbarkeit ermittelt werden des Designs einer bestimmten Maschine.

Technologisch (aus Montagesicht) ist ein Produkt, das aus vormontierten Montageeinheiten zusammengebaut werden kann. Je mehr Maschinenteile zu separat montierten Unterbaugruppen vormontiert werden können, desto kürzer ist der Montagezyklus, da sie parallel montiert werden können.

Der entwickelte technologische Montageprozess muss für die gegebenen Bedingungen wirksam sein, für die eine technische und wirtschaftliche Bewertung durchgeführt wird.

Anschließend wird eine technologische Dokumentation erstellt, bestehend aus einer Routen- und Betriebskarte des technologischen Prozesses der Montage, Installation und Elektroinstallationsarbeiten, Lieferkarte, Stückliste sowie technologische Diagramme für die Montage des Produkts und der Montageeinheiten.