Valides ehitusmaterjalid Lähtume erinevatest näitajatest, kuid põhinõueteks jääb kõrge kvaliteet, vastupidavus ja taskukohasus. Kõigile neile nõuetele vastab kaasaegne isolatsiooni- ja hüdroisolatsioonipolüuretaanvaht, mille omadused võimaldavad seda kasutada väga erinevates valdkondades. Lisaks kasutatakse madratsite ja mööbli valmistamisel laialdaselt polüuretaanvahu sorte, mis näitab materjalide kõrget kvaliteeti ja ohutust.

Millised on eelised

Alustuseks märgime, et selle materjali järele on suur nõudlus, kuna seda saab kasutada mis tahes ruumide kaunistamiseks, samal ajal kui saate täiendavate kulude pealt oluliselt kokku hoida. TO eristavad tunnused Seda isolatsiooni võib liigitada järgmiselt:

- Keskkonnaohutus ja mittetoksilisus: seda on kinnitanud materjali korduv testimine.

- Pihustatavat polüuretaanvahtu on lihtne kasutada ja see on odav.

- Suurenenud soojusisolatsiooniomadused, mis vähendab ruumi lisakütte maksumust ligi 40%.

- Kasutusaeg: PU-vaht võib oma omadusi kaotamata kesta umbes 30-40 aastat.

- Energiatõhusus, mille tagab vuukide, õmbluste ja soojussildade puudumine.

- Kuna isolatsioon kantakse pihustamise teel, ei ole vaja kasutada kinnitusvahendeid. See tähendab, et need ei teki ja hoone säilitab oma terviklikkuse pikka aega.

- PPU on tulekindel, mis on samuti väga oluline.

- Polüuretaanvaht on kuuma- ja külmakindel ning seda saab kasutada temperatuurivahemikus -70 kuni +130 kraadi.

- Materjal on vastupidav keemilisele keskkonnale, bensiinile, õlidele, bituumenile ja värvidele.

Polüuretaanvaht: tehnilised omadused

Vahtpolüuretaanmaterjalil on järgmised omadused. Esiteks on polüuretaanvahul hea nakkuvus, see tähendab nakkumine erinevate pindadega. Teiseks on vahtpolüuretaankate vastupidav – sellel saab julgelt kõndida. Kolmandaks, kerge kaalu tõttu on koormus ehituskonstruktsioonid. Neljandaks on polüuretaanvaht universaalne, kuna ühendab endas aurutõkke ja hüdroisolatsioonimaterjalide funktsioonid. Seega kasutamisel moodustub suletud kiht, mis on vee- ja õhukindel.

Vahtpolüuretaanmaterjal võimaldab lühendada soojustustööde tegemise aega, samas kui kattekiht on terviklik ilma vuukide ja vahedeta. See tähendab, et pind ei hävi hiljem erinevate mõjude mõjul.

Kus seda kasutatakse?

PPU-d kasutatakse laialdaselt soojusisolatsiooniks elamuehitus, tööstus- ja tsiviilehitiste heli- ja soojusisolatsioon, trümmide, külmutusseadmete külmaisolatsiooniks, vee peal parvetades tarnitava puidu ohutuse ja ujuvuse suurendamiseks. Seega on polüuretaanvahul väga erinevad omadused, võimaldades materjali kasutada erinevates valdkondades.

Peab ütlema, et kõigil pihustatud materjalidel on mitmeid eeliseid:

- kaitsevad metalli korrosiooni eest;

- on hea hüdroisolatsiooni- ja isolatsioonimaterjal;

- hea nakkumine mis tahes pinnaga;

- kiiresti rakendatud.

PPU külmutusseadmete jaoks

Polüuretaanvahtu, mille tehnilised omadused on nii mitmekesised, kasutatakse selle otstarbeks - veeldatud lämmastikku ja ammoniaaki tarnivate torude isoleerimiseks. Autodele vormitavate detailide loomisel kasutatakse elastseid, termovormitavaid ja pooljäikaid ning neid läheb vaja vormidetailide tootmiseks. Materjali kasutatakse ka mööbli erinevate dekoratiivelementide loomiseks.

PPU kergetööstuses

Sel juhul on madratsite polüuretaanvaht väga populaarne. Materjali omadused on sel juhul järgmised:

- praktilisus;

- funktsionaalsus;

- vastupidavus;

- ortopeediliste omaduste tagamine;

- mitmesugused madratsimudelid – vedrudega, mitme kihiga või muudetud tootegeomeetriaga.

Kergetööstuses kasutatakse polüuretaanvahtu sünteetiliste nahkade ja dubleeritud kangaste tootmiseks. Materjal on vajalik ka vankriehituses ja lennukiehituses, et luua kvaliteetseid tulekindlaid vormitud detaile.

Enim kasutatakse madratsite polüuretaanvahtu. Selle materjali omadused vastavad suurepäraselt nende magamisvarustuse tootjate nõuetele, kuna see ei ole kvaliteedi poolest looduslikest materjalidest sugugi halvem ja hinnaga on seda palju tulusam valida. Madratsite valmistamisel on soovitatav kasutada vahtpolüuretaani, kuna see erineb:

- tugevus;

- vastupidavus;

- elastsus;

- turvalisus;

- hüpoallergeenne.

Materjali eripäraks on selle pehmus, mistõttu on madratsid mugavad ja pakuvad mõnusat puhkust. Lisaks ei põhjusta see allergilisi reaktsioone, nii et võite sellise madratsi panna lasteaeda või eakate tuppa.

PPU mööbli jaoks

Mööblitootmine on teine valdkond, kus seda materjali laialdaselt kasutatakse ja elastne polüuretaanvaht on siin nõutud. See materjal loodi esmakordselt 30ndatel Saksamaal ja tänapäeval toodetakse selle materjali erinevaid sorte, mida kasutatakse madratsite ja mööbli valmistamisel. Tänu polüuretaanvahu kõrgele kvaliteedile saab seda kasutada erinevate alade kaunistamiseks pehme mööbel, kus on nõutav tihedus ja jäikus, mis kaitseb toodet deformatsiooni eest. Polüuretaanvahtu kasutatakse laialdaselt käe- ja peatugede ning istmete loomisel ning mida kvaliteetsem on tooraine, seda kauem materjal vastu peab.

Elastse polüuretaanvahu omadused

Elastsel polüuretaanvahul on erinev jäikusaste, seetõttu tuleks see valida sõltuvalt eesmärgist. Näiteks ülipehme polüuretaanvaht on nõutud mööblis, kus puuduvad vedrud. Suurt rolli mängib ka elastsus, kuna sellest faktorist sõltub põrandakatete kombinatsioon, näiteks istmetel. On oluline, et vahtpolüuretaan vastaks ohutusnõuetele, kuna iga mööblielemendi suhtes tehakse sanitaar- ja hügieenikatsed. Kui on vaja luua keeruka kujuga pehmeid elemente, kasutatakse spetsiaalset vormitud polüuretaanvahtu, mis luuakse ülitäpsetes vormides.

Mööbli jaoks saadakse polüuretaanvaht, mille omadused on nii mitmekesised, erinevate polümeeride segamisel sünteetilise alusega. Selle mööbli täiteaine eripära on:

- ümberkujundamise võimalused;

- erineva kõvadusastmega;

- usaldusväärsus;

- vastupidavus.

Isolatsioon polüuretaanvahuga

Polüuretaanvaht, mille tehnilised omadused avavad laialdased võimalused selle kasutamiseks erinevates valdkondades, saadakse kahe vedela komponendi - polüooli ja isotsüanaadi - segamisel. Seinte isoleerimisel toimub materjali paigaldamine kahel viisil - pihustamine või valamine. Polüuretaanvahu kasutamise positiivsed küljed soojusisolatsioonimaterjalina hõlmavad järgmist:

- Vahtpolüuretaanmaterjal sobib ideaalselt seinte, katuste ja põrandate viimistlemiseks ning sellega saab tööd teha nii seest kui väljast.

- PPU-d kasutatakse mistahes pindade viimistlemiseks.

- Suurepärane heliisolatsiooni jõudlus.

- Kõrge vastupidavus erinevatele keemilistele ühenditele - hapetele ja leelistele.

- Võimalus töötada mis tahes temperatuuritingimustes.

- Kõrge mehaaniline tugevus.

Pihustatud polüuretaanvaht nakkub hästi iga pinnaga, olgu see betoon, tellis või puit. Täites kõik praod ja praod, moodustab materjal usaldusväärse ja monoliitse katte. Kui kasutate viimistlemiseks pihustamist raammaja tagab tema usaldusväärne kaitse korrosiooni eest, lisaks on polüuretaanvaht vastupidav mädanemisele, hallitusele ja mikroorganismidele.

Isolatsiooni puudused

Polüuretaanvahtu kasutatakse laialdaselt majade soojustamiseks. Tehnilised andmed see on hea, kuid siiski on mitmeid nüansse, mida selle kasutamisel tuleks arvestada. Peamine puudus on töö kõrge hind, eriti kui kutsute varustusega spetsialiste. Teine punkt on see, et kui polüuretaanvaht süttib, saab tulekahju kustutada, kuid materjal ise hõõgub ja eraldub pikka aega. kahjulikud ained. Kolmandaks välisviimistluse piirangud, kui kasutatakse vahtpolüuretaanist isolatsiooni. Selle omadused võimaldavad seda kasutada mis tahes pinnal, kuid peate arvestama, millist materjali edasiseks viimistlemiseks kasutatakse.

- Seinte isolatsiooni polüuretaanvahuga saab teha ainult väljastpoolt.

- Siseruumides tuleks tagada isolatsiooni maksimaalne kaitse niiskuse ja päikesevalguse eest.

- Kui karkasseinad on isoleeritud, tuleb sisemus täielikult tihendada nii, et viimistlusmaterjalõhku tuppa ei lasknud.

Polüuretaanvaht: omadused, tarbijate ülevaated

Seda materjali kasutatakse laialdaselt ka katusekatteks ja siin on populaarsed kaks selle sorti - elastne ja jäik. Esimene on avatud poorse struktuuriga, mis on seestpoolt täidetud õhu või süsihappegaasiga. See materjal on hea, kuna võimaldab saavutada madala soojusjuhtivusteguriga ruumide kõrge heliisolatsiooni. Jäik polüuretaanvaht on suletud raku struktuuriga, mis sisaldab umbes 3% tahke, samas kui ülejäänud maht on lahtrid. Tänu oma suurele tihedusele on see materjal ehituses laialdaselt nõutud.

Miks PPU?

Katusesüsteemide isoleerimiseks on palju materjale, kuid polüuretaanvaht on muutumas üha populaarsemaks. tavalisega mineraalvill räägi esimese materjali valimise poolt ja PPU katuseisolatsiooni eripärad on järgmised:

- Materjal on kerge ja ei deformeeru pikaajalisel kasutamisel.

- Tänu oma poorsele struktuurile kaitseb see suurepäraselt niiskuse eest.

- Polüuretaanvahuga soojustamisel saab soojuskadusid oluliselt vähendada.

- Töö ajal ei eralda materjal kahjulikke aineid.

On oluline, et polüuretaanvahuga isoleerimiseks poleks vaja konstruktsiooni täielikult lahti võtta, kuna seda saab kergesti ja lihtsalt igale pinnale kanda. Samuti pole vaja pinda tööks ette valmistada, kuna polüuretaanvaht ise tuleb edukalt toime selle ebatasasusega. Pealekandmine toimub spetsiaalse varustusega, seega pole vaja mineraalvillaplaate lõigata ja seejärel üksteisega kohandada.

Isolatsiooni saab teha kahel viisil - valades või pihustada. Esimene meetod on hea, sest see võimaldab töötada mis tahes maastikul ja igas olukorras. Sellest lähtuvalt saate turvaliselt planeerida erinevaid kaare, servi ja sambaid. See meetod on hea ka tööde tegemisel rasketes kohtades, restaureerimise ajal. Soojusisolatsioon on sel juhul kvaliteetne ja tihe, kuna kõik õmblused ja liigendid töödeldakse. Polüuretaanvahu pihustamine toimub spetsiaalse varustuse abil ja pealekantava kihi tihedus on erinev.

Järeldused

Seega on vahtpolüuretaanmaterjali omadused täiesti erinevad. Näiteks mööbli jaoks sobib üks tüüp, soojustamiseks - täiesti erinev. Ja kui esimesel juhul sellele materjalile lihtsalt alternatiive pole, siis kodusoojustuse puhul saab valida kõige enam erinevaid valikuid. Ja kõik kaasaegsed ehitajad ja need, kes tegelevad oma kodu soojusisolatsiooniga iseseisvalt, eelistavad polüuretaanvahtu. Esiteks on see odav. Teiseks rakendatakse seda lihtsalt ja mitmel viisil, mis võimaldab valida iga kasutaja jaoks optimaalse lahenduse. Kolmandaks, kui seda õigesti rakendada, ei jäta see vuuke ja õmblusi, mis on a priori hermeetiliselt suletud. See tähendab, et teie kodu on kindlasti soe. Polüuretaanvahuga täidetud madratsid pole vähem kvaliteetsed, mis räägib taaskord selle valiku kasuks.

Polüuretaanvaht (tavaliselt lühend PPU) on pehme mööbli tootmisel põrandakattematerjalina uskumatult populaarne. See on vahustatud poorne struktuur, mis on saadud sünteetiliste polümeeride kõrgtehnoloogilisel segamisel.

Kaasaegne interjöör See ei tundu täielik ja harmooniline ilma pehme mööblita. Kvaliteetne pehme mööbel kestab kaua ja rõõmustab selle omanikke. Selle peamised eelised ei piirdu ainult kuju, disaini või polstriga. Tähtis roll kvalitatiivsed omadusedüht või teist selle kategooria elementi mängib täitja.

Pole juhus, et mainekad tootjad pingutavad osta mööbli jaoks vahtpolüuretaan, pakkudes sellele maksimaalset pehmust ja elastsust. See võimaldab tooteomanikel tõeliselt nautida mõnusat lõõgastust mugavatel istmetel. Selle olulise funktsiooni eest vastutab täiteaine.

Loome pehme mööbli jaoks ühe parima kaasaegse täidise

Vormitud polüuretaanvaht pehme mööbli jaoks

Vormitud polüuretaanvaht on kõrgtehnoloogia abil saadud kaasaegne tervislik materjal, mida iseloomustab kõrge tugevus ja pikaajaline teenuseid. Vormitud PU vaht mööblile loob seljale ja istmetele maksimaalse mugavuse. Vormimise käigus kasutame Euroopa tuntuimate elastomeeritootjate “Huntsman” ja “Bayer” valmis mitmekomponentset alust.

Ettevõte Hellas kasutab oma tootmises vahtpolümeeri, mis on absoluutselt konkurentsivõimeline ja mööblitootmise tooraine vallas eelistatuim. Vormitud polüuretaanvaht on valmistatud valutehnoloogial kasutades ainulaadseid seadmeid.

Olulised argumendid pehme mööbli polüuretaanvahu ostmise kasuks

Polüuretaanvahuga täidetud diivanid ja tugitoolid näitavad suurepärast elastsust, taastades peale istumist kiiresti oma esialgse kuju. Sellisel diivanil lõõgastumine on uskumatult mugav, see võtab teie keha kuju ja sellelt on lihtne tõusta. Mööbli polüuretaanvaht on ka üsna odav

Kõrge populaarsuse tingivad vormitud polüuretaanvahu eripärad:

- lihtsa ümberkujundamise võimalus;

- soovitud kõvaduse valimine;

- tõestatud töökindlus;

- kasutamise kestus;

- vormitud vahtkumm ei murene, kuna kõigil külgedel on koorikud.

Mööbli vahtkummil on ka teisi olulisi omadusi, osta mööbli jaoks vahtpolüuretaan– tähendab täieliku ohutuse tagamist inimeste tervisele. See on keskkonna suurenenud keemilise saastamise ajastul väga oluline.

Vormitud polüuretaanvahu keskkonnaohutus:

- See materjal ei ole allergiat tekitav.

- Ei kogune tolmu ja on töödeldud antibakteriaalse ainega.

- Hallitus ei mõjuta.

- Ei kahjusta inimeste ja lemmikloomade tervist.

- Vastab rahvusvahelistele hügieenistandarditele.

Suurenenud elastsuse ja vetruvuse tagab materjali ainulaadne struktuur, milles õhuhulk ületab 98%. Mööblitööstuse esindajad, kes üritavad osta pehme mööbli jaoks polüuretaanvahtu, taotlevad olulist eesmärki suurendada nõudlust oma toodete järele.

Vormitud polüuretaanvahu eelised teiste täiteainete ees

Paljude pehme mööbli tootjate hinnangul on mööbli vormitud polüuretaanvaht oma tööomadustelt oluliselt parem kui erinevate kaubamärkide tuntud täiteained (vahtkumm, vedruplokid, polsterdatud polüester ja polsterdatud polüester).

Iseloomulikud erinevused vormitud polüuretaanvahu ja selle konkureerivate täiteainete vahel koormusest tingitud deformatsiooniastme osas:

- erinevalt pehmest vahtkummist võtab see väga sujuvalt inimese keha kuju;

- erinevalt sünteetilisest polstrist (sintepon) "hindab" see koheselt inimese kaalu, pakkudes mugavat anatoomiliselt õige asendi valikut ja see on väga oluline, arvestades, et inimene muudab asendit umbes 1000 korda 5-6 tunni jooksul);

- Vedrusüsteem piirab üldiselt inimese mugava asendi valikut, sageli krigiseb ja on kõrge hinnaga.

Vormitud polüuretaanvahuga toodete kasutusiga on vähemalt viisteist aastat. Materjal valmistatakse vastavalt individuaalsetele tellimustele originaalvormides, mis välistab edasise muutmise. Vormitud polüuretaanvaht on suunatud kvaliteetse pehme mööbli eliitkategooria mudelitele.

Polüuretaanvahud (vahustatud polüuretaanid, PPU)– need on gaasiga täidetud, jäigad või elastsed.

Polüuretaanvahtude koostis

Polüuretaanvahtude tootmiseks mõeldud kompositsioonid sisaldavad isotsüanaate, hüdroksüülrühma sisaldavaid oligomeere, vett, katalüsaatoreid, emulgaatoreid ja mõnel juhul täiteaineid, värvaineid ja leegiaeglusteid.

Tootmiseks mõeldud kompositsioonides elastsed polüuretaanvahud sisaldab oligoeetreid 750 - 6000 , sünteesitud oksiididest alküleenid ( , propüleen), tetrahüdrofuraan Ja glükoolid. Harvem kasutatud dikarboksüülhapete oligoestrid(adipiin-, rasva-, merevaik-) ja glükoolid(näiteks dietüleenglükool). Jäigad polüuretaanvahud saadakse alküleenoksiididel ja trioolidel põhinevad hargnenud oligoeetrid(glütserool, trimetüloolpropaan jne) või dikarboksüülhapetel põhinevad oligoestrid(adipiin-, ftaal- jne) ja trioolid või nende segud dietüleenglükool. Saadud polüuretaanvahtude tihedus sõltub vahekorrast ja hüdroksüülrühma sisaldavad oligomeerid algses segus. Isotsüanaatide liia korral sisaldavad polüuretaanvahud rohkem karbamiidirühmi kui isotsüanaatide puudumise korral, kui moodustub rohkem uretaanrühmi. Kuna polüuureatel on väiksem tihedus 1,05-1,23 g/cm3) kui polüuretaanid 1,28 g/cm3), esimesel juhul saadakse väiksema tihedusega polüuretaanvahud.

Polüuretaanvahtude tootmine

Polüuretaanvahud saadakse interaktsiooni teel di- või polüisotsüanaadid Koos lihtsad või hüdroksüülrühma sisaldavad polüestrid vee ja katalüsaatorite juuresolekul. Vahustav aine on süsinikdioksiid (CO 2), vabaneb reaktsiooni tulemusena isotsüanaadid veega:

Enamasti kasutatakse neid katalüsaatoritena tertsiaarsed amiinid ja umbes orgaanilised toksiinid. Lisaks näidatud komponentidele lisatakse vahtpreparaatidesse abiaineid - vahu stabilisaatorid, täiendav vahutavad ained(näiteks freoonid), värvained jne.

Polüuretaanvahud võib jagada kaks rühma:

- elastsed vahud lineaarse või kergelt hargnenud struktuuriga polüestrite baasil;

- jäigad vahud põhinevad tugevalt hargnenud polüestritel, mis moodustavad suurema ristsidumise astmega polümeere.

Polüuretaanvahtude tihedust reguleeritakse veesisaldust muutes. Mida rohkem vett sisestatakse, seda väiksem on vahu näivtihedus. Näiteks näiva tihedusega elastsete polüuretaanvahtude valmistamisel 32 kg/m 3 ligikaudu 75% isotsüanaatrühmad reageerivad veega ja ainult umbes 25% interakteerub polüestri hüdroksüülrühmadega.

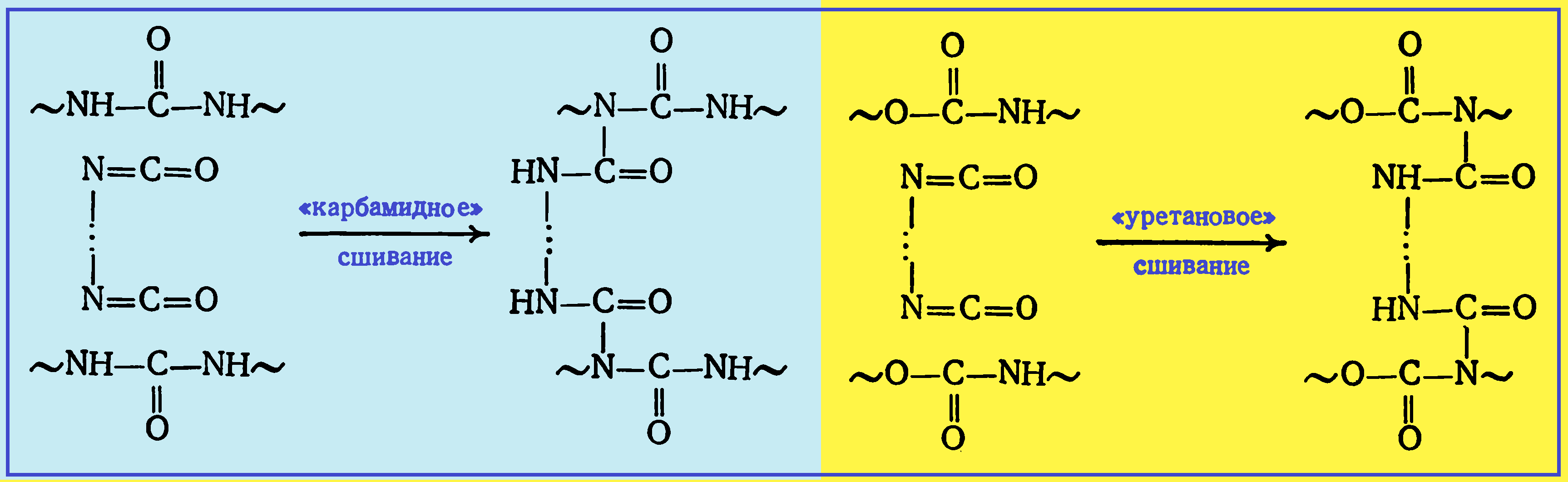

Polüuretaanvahtude sünteesi käigus tekkivate kõrvalreaktsioonide tulemusena tekivad uretaanside kõrval ka teised sidemed. Niisiis, primaarne aminorühm, mis moodustub isotsüanaatide koosmõjul veega, on võimeline reageerima isotsüanaatrühm:

Reaktsioonisaadus on asendatud karbamiid, mis sisaldab lämmastikus liikuvat vesinikku ja on võimeline interakteeruma isotsüanaatidega, mille tulemusena võib kõrgetel temperatuuridel tekkida üksikute polümeeri makromolekulide ristsidumine. ("uurea" ristsidumine):

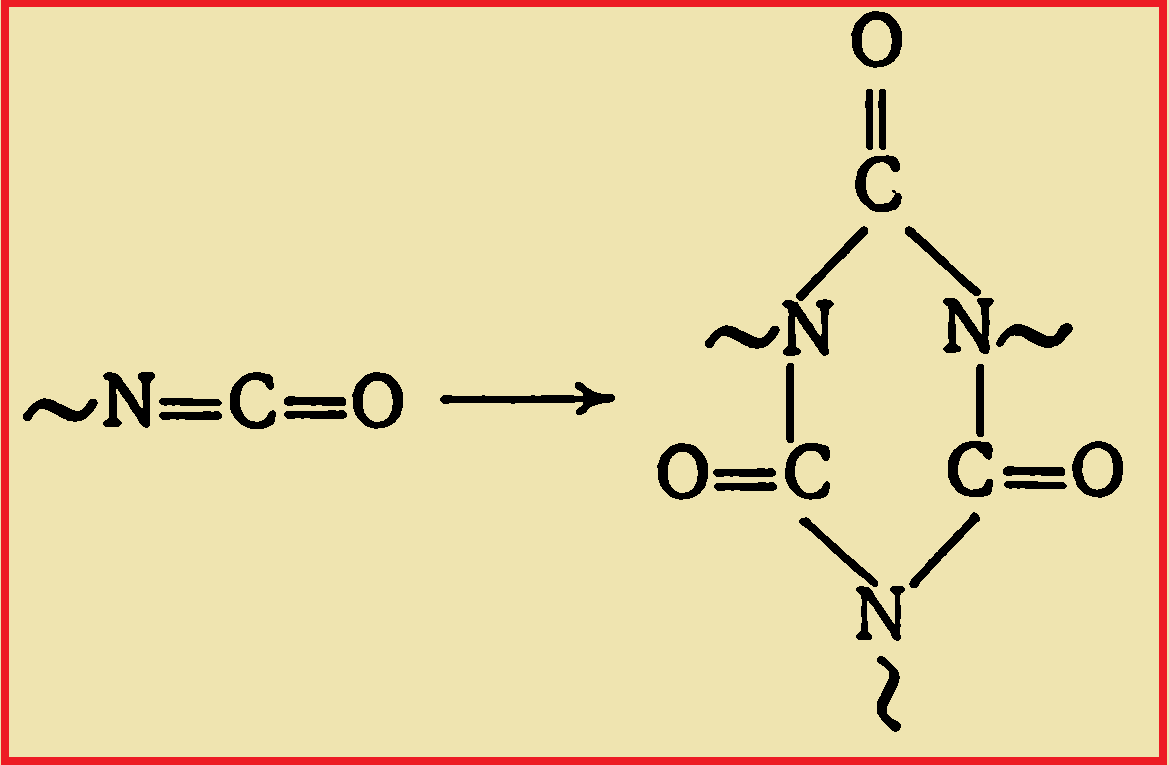

Ristsidemed võivad tekkida ka isotsüanaadi ja uretaani rühmade interaktsiooni käigus, samuti makromolekulidesse jäänud isotsüanaatrühmade trimeriseerumisel:

Interaktsioon isotsüanaatrühmad Koos hüdroksüülrühma sisaldavad oligomeerid Ja vesi- konkureerivad reaktsioonid. Katalüsaatori roll taandub ülaltoodud reaktsioonide kiiruse reguleerimisele. Sel juhul peab gaasi eraldumine ja polümeeri molekulide kasv toimuma selliste kiirustega, et gaas jääks polümeeri sisse ning tekkiv vaht oleks piisavalt tugev ega pudeneks maha.

Kõige sagedamini kui katalüsaatorid kohaldada tinaühendid(oleaat ja oktoaat, dibutüültinasoolad jne), mis reguleerivad uretaaniühikute moodustumise reaktsiooni ja tertsiaarsed amiinid(trietüülamiin, trietanoolamiin, dimetüülbensüülamiin jne), katalüüsides kolmemõõtmelise struktuuri moodustumise ja süsihappegaasi vabanemise reaktsioone. Praktikas kasutatakse katalüütilist segu, mis koosneb tinaühendist ja ühest või mitmest amiinist. Samuti saate polüuretaankompositsiooni vahustada madala keemistemperatuuriga vedelikud, tavaliselt freoonid.

Elastsete ja jäikade polüuretaanvahtude moodustumise keemia on sama. Jäigad vahud erinevad elastsetest selle poolest, et need koosnevad suure hulga ristsidemetega polümeeridest. Jäigades polüuretaanvahtudes keskmine " molekulmass» struktuuriüksus ühe võrgu hargnemissõlme kohta on 400 - 700 , elastsetes polüuretaanvahtudes - 2500-20 000 . Seetõttu ei sisalda elastsete polüuretaanvahtude tootmiseks mõeldud kompositsioonid trifunktsionaalsed hüdroksüülrühma sisaldavad oligomeerid(või sisaldavad neid väikestes kogustes) ja sisaldavad ka vähem tertsiaarsed amiinid.

Kompositsiooni kohustuslik komponent on emulgaator, mis soodustab komponentide suurt hajutamist massis ja mängib rolli vahu stabilisaator vahutamise hetkel. Sel eesmärgil kasutatakse sulfoonalkohole, sulfoonhappeid, räniorgaanilisi vedelikke jne. Mõned stabilisaatorid (näiteks parafiinsüsivesinikud, räniorgaanilised vedelikud) määravad moodustunud pooride olemus (avatud või suletud) ja suurus.

Polüuretaanvahtude värvimiseks kasutatakse antimontrioksiidi, trikloroetüülfosfaati, pulbrit jne. Polüuretaanvahud on täidetud talgi, paisutatud savi, erineva iseloomuga kiududega.

Toodetakse polüuretaanvahtusid vahustades kompositsiooni gaasidega vabaneb algse segu komponentide vaheliste reaktsioonide tulemusena (vt eespool) või madala keemistemperatuuriga vedelike kasutamine. Kuna polüuretaanvahu moodustamine esimese meetodi abil tekitab märkimisväärsel hulgal soojust, võivad suurte toodete sisemised osad söestuda. Seetõttu on esimene meetod rakendatav ainult väikese paksusega toodete valmistamiseks.

Teise meetodi puhul kulutatakse tekkiv soojus madala keemistemperatuuriga vedeliku aurustamiseks, mis aitab vältida polüuretaanvahtude lokaalset ülekuumenemist ja söestumist.

Tööstuses toodetakse polüuretaanvahtu kahel viisil:

- üheastmeline;

- kaheastmeline.

Üheetapiline meetod polüuretaanvahtude valmistamiseks

Üheetapilise meetodi kohaselt asetatakse kõik komponendid - diisotsüanaat, polüester, vesi, katalüsaator, stabilisaator, emulgaator - samaaegselt segistisse ja segatakse segajaga reaktsiooniaparaadis. Vahu teke tekib kohe, vahu tõus algab umbes 10 s pärast ja lõpeb 1-2 minuti pärast. Vahu lõplik kõvenemine kestab mitu tundi kuni mitu päeva.

Kaheastmeline (eelpolümeerne) meetod polüuretaanvahtude tootmiseks

Kaheetapilise (eelpolümeeri) polüuretaanvahtude valmistamise meetodi puhul lastakse diisotsüanaadil esmalt reageerida oligoestriga (polüester) ning saadud eelpolümeer muundatakse seejärel vee või amiiniga segamisel polüuretaanvahuks. Vahtpolüuretaantoodete tootmine toimub pideva või perioodilise skeemi järgi (pabervormidesse valamise teel), samuti pihustamise teel.

Elastsed polüuretaanvahud

Elastsed polüuretaanvahud alusel vabastati keeruline Ja lihtne polüestrid. Nende levinuim esindaja on vahtkumm. Selle tootmise tooraineks on adipiinhappe polüester, dietüleenglükool ja väikestes kogustes trimetüloolpropaan, segu toluüleen-2,4- Ja toluüleen-2,6-diisotsüanaadid (65: 36 ) , samuti vett.

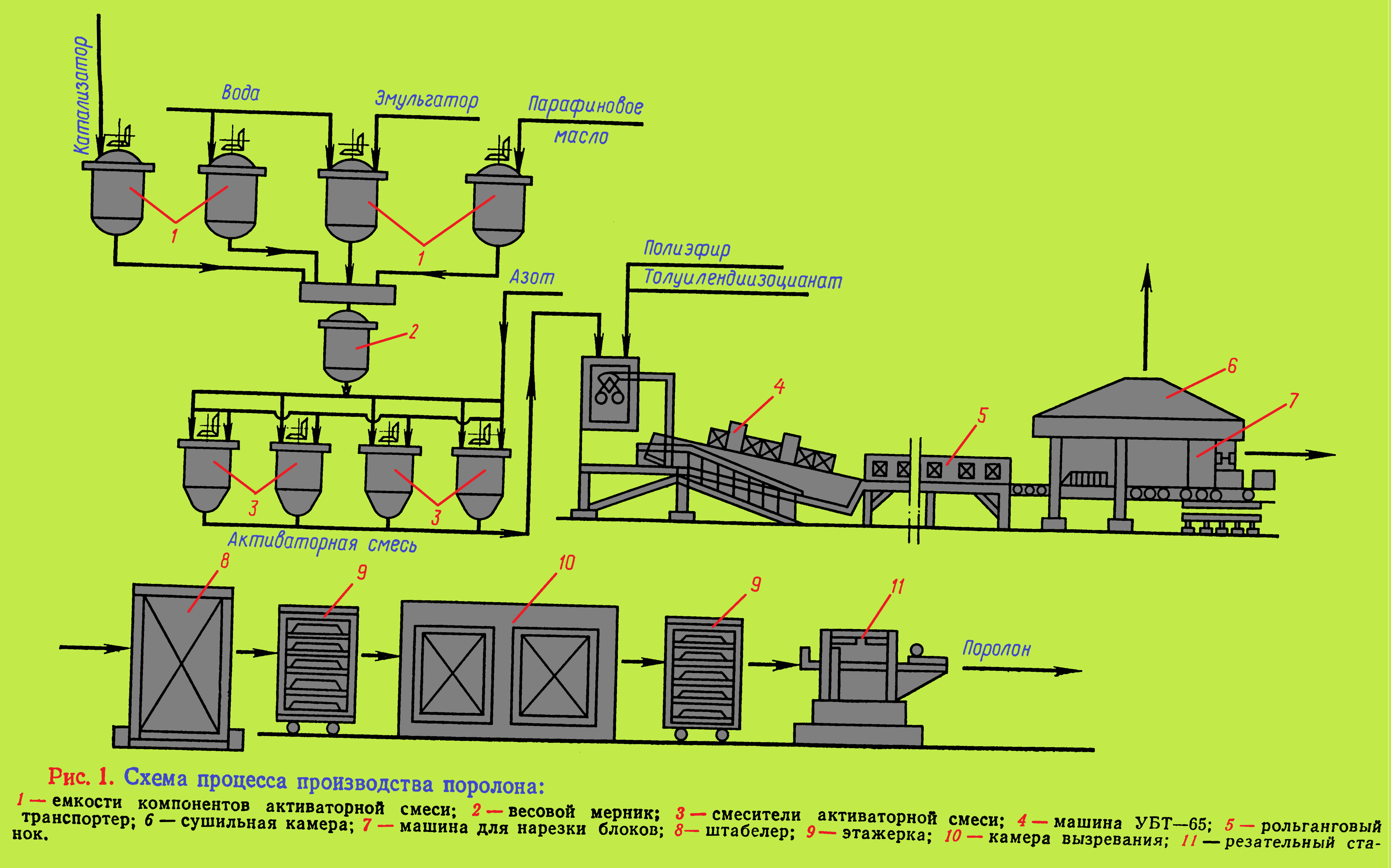

Protsess vahtkummi tootmine plokkmeetodil (joonis 1)

koosneb tooraine ettevalmistamise, polüuretaanvahustamise, vahtplokkide valmistamise, vanandamise ja töötlemise etappidest.

Toorainete ettevalmistamine seisneb aktivaatorisegu valmistamises. Segu valmistatakse sisse mikserid 3 , millest alates vahepaagid 1 läbi mõõtur 2 katalüsaator on kaasas (dimetüülaniliin), emulgaator (sulfoonhapete naatriumisoolad), pooride suurust reguleeriv toidulisand (parafiinõli) ja vesi.

Keedetud aktivaatori segu, polüester ja segu tolueeni diisotsüanaadid süstitakse pidevalt sisse Masina UBT-65 segamispea (4 ). Saadud segu voolab õhukese joana läbi äravoolutoru pidevalt liikuvale pabervormile, milles tekib vaht.

Vahustumine toimub ilma soojuse lisamiseta ja lõpeb umbes 1 minutiga. Vahuga vorm transporditakse läbi tugeva ventilatsiooniga tunneli, kus vahust eralduvad intensiivselt gaasid. Tunnelist väljudes satub vorm peale rullkonveier 5 , kust see siseneb kuivatuskamber 6 ja siis sisse auto 7 plokkide lõikamiseks. Plokid on virnastatud virnastaja 8 sisse riiulid 9 ja edastatakse kaamera 10 valmimiseks. Sel juhul vahukomponentide vahelised reaktsioonid lõppevad, vaht kõvastub ja omandab vajaliku tugevuse. Laagerdumine kestab umbes 12-24 tundi plokkide pideva õhupuhumisega toatemperatuuril.Valmis plokke töödeldakse lõikemasinad 11 lehtedeks ja pakendatud.

Mõned polüuretaanvahtude omadused olenevalt kompositsiooni koostisest (I-IV) on toodud allpool:

| Kompositsiooni koostis, massiosades | I | II | III | IV |

| Polüester | 100 | 100 | 100 | 100 |

| Tolueen diisotsüanaat | 45 | 39 | 39 | 31 |

| Vesi | 6,0 | 5,0 | 2,5 | 1,8 |

| Katalüsaator | 1,0 | 1,0 | 0,5 | 0,5 |

| Emulgaator | 4,2 | 2,0 | 1,0 | 1,0 |

Ülaltoodud kompositsioonide elastsete polüuretaanvahtude peamised füüsikalised ja mehaanilised omadused:

| Elastsete polüuretaanvahtude füüsikalised ja mehaanilised omadused | I | II | III | IV |

| Näivtihedus, kg/m3 | 25 | 34 | 50 | 59 |

| Stressi katkemine, MPa pinges | 0,34 | 0,17 | 0,20 | 0,21 |

| Katkestuspinge, MPa kokkusurumisel (25% paindumisega) | 0,0055 | 0,0062 | 0,011 | 0,013 |

| pikenemine katkemisel,

% |

398 | 450 | 400 | 350 |

Elastsed polüuretaanvahud on kõrged soe- Ja heliisolatsiooni jõudlus, head dielektrilised ja lööke neelavad omadused. Need on võimelised kleepuma puidu, metallide, paberi, kangaga jne. Polüestritel põhinevad elastsed polüuretaanvahud on kõrgemad tugevus kui venitatakse, vastupidavus oksüdatiivne vananemine, kokkupuude õlide ja lahustitega, kuid vähem elastsus Ja külmakindlus ja väiksem vastupidavus vananemisele niisketes tingimustes kui polüestritel põhinevad elastsed polüuretaanvahud.

Omadused elastsed polüuretaanvahud kodumaised kaubamärgid*

| Näitaja | PPU-E | PPU-ET | PPU-EM-1 |

| Nähtav tihedus, kg/m3 | 25 – 60 | 30 – 40 | 30 -50 |

| Tõmbetugevus, Mn/m 2 (kgf cm) | 0,12 (1,2) | 0,1 (1,0) | 0,11-0,13 (1,1 -1,3) |

| suhteline pikenemine, % | 150 | 100 | 150 – 170 |

| Tagasilöögi elastsus % | 15 | 15 | 20 – 40 |

| Suhteline jäävdeformatsioon 50% kokkusurumisel 72 tunni jooksul temperatuuril 20 °C, % | 10 | 15 | 10 |

| Survepinge 40% pinge juures(kgf/cm 2) | 0,0025 – 0,0075

(0,025 – 0,075) |

0,003 – 0,01

(0,03 – 0,1) |

0,004 – 0,01

(0,04 – 0,1) |

| Kasutustemperatuur, °С | -15 kuni 100 | -20 kuni 100 | -50 kuni 100 |

| Massikadu põlemisel (tuletoru meetod) | — | 22 | — |

| Heli neeldumistegur 250 Hz juures | 0,35 | 0,36 | — |

| 1000 Hz juures | 0,80 | 0,85 | — |

| 4000 Hz juures | 0,75 | 0,80 | — |

*

Elastseid suletud pooridega vahtu kasutatakse ujukitoodete, mehaaniliste tugede valmistamiseks, soojusisolatsiooniks tööks madalatel temperatuuridel (vedel lämmastik) ja suhteliselt kõrgetel temperatuuridel (kuni 120 °C) temperatuurid. Avatud rakuvahtu kasutatakse käsnade, patjade, istmete, heliisolatsioonimaterjalide jms valmistamiseks.

Kasvava kasutuse leidmine integreeritud polüuretaanvahud, millel on tihe pinnakiht ja vahustatud südamik ning kogu toode moodustub ühe valamistsükli jooksul.

Jäigad polüuretaanvahud

Jäigad polüuretaanvahud saadud peamiselt valamise ja pihustamise teel. Esimese meetodi kohaselt viiakse protsess läbi järgmiselt.

Kõrgendatud temperatuuril ja segamisel valmistatakse polüestri segu katalüsaatori, emulgaatori ja veega. Pärast kokkupuudet kl 30 °C jaoks 20-30 min lisa segule tolueendiisotsüanaat ja segage massi 1-2 minutit.

Sel juhul tõuseb massi temperatuur võrra 5-10 °C, see suureneb ja tekib osaline vahutamine. Seejärel valatakse mass piiravatesse vormidesse, mis vastavad toodete konfiguratsioonile. Vahutamine jätkub 30-35 min.

Selle aja jooksul täidetakse vorm vahuga, mis omandab vajaliku rakulise struktuuri. Sest polüuretaanvahtude tootmine pihustamise teel pinnale erinevaid materjale kasutatakse mobiilset väikesemõõtmelist installatsiooni, mis koosneb soojendusega komponentide mahutitest, hammasrataspumpadest ja segistiga pihustuspüstolist. Pihustatud kihi paksus on 5-50 mm, näiv tihedus - alates 35 juurde 200 kg/m 3.

Mõnede jäikade polüuretaanvahtude kaubamärgid füüsikalised ja mehaanilised omadused põhineb polüestrid(kahealuseliste hapete interaktsiooni saadused vabu hüdroksüül- ja karboksüülrühmi sisaldavate mitmehüdroksüülsete alkoholidega) ja diisotsüanaadid(segud toluüleen-2,4 Ja toluüleen-2,6-diisotsüanaadid) on toodud allpool:

| Näivtihedus, kg/m3 | 60 | 100 | 200 |

| Purustuspinge survel, MPa | 0,20 | 0,78 | 2,45 |

| Löögitugevus, kJ/m 2 | 0,48 | 0,39 | 0,59 |

| Soojusjuhtivuse koefitsient, W/(m K) | 0,024 | 0,031 | 0,057 |

| Dielektrilise kao puutuja sagedusel 10 10 Hz | 1,05 | 1,1 | 1,23 |

| Kokkutõmbumine (lineaarne) 24 tunni jooksul, % | 0,6 | 0,3 | 0,5 |

| Töötemperatuuride ülempiir, °C | 100 | 130 – 150 | 170 |

| Veeimavus 24 tundi, kg/m2 | 0,2 | 0,1 | 0,1 |

Jäigad polüuretaanid iseloomustab hea mõõtmete stabiilsus, on kõrge soe- Ja heliisolatsiooni jõudlus. Nad stabiilne keeva vee, bensiini, petrooleumi, määrdeõlide, soolade vesilahuste toimel, etüülalkohol jne. Vahtplastid kergesti puhastatav seebiveega; nad taluvad hallitust ja mädanemist. Jäigad polüuretaanvahud on heade elektriisolatsiooniomadustega. Lisaks näitavad nad kõrge (klaaskiud, klaasmatid jne).

Kodumaiste kaubamärkide jäikade polüuretaanvahtude omadused*

| Näitaja | PU-101 | PU-101T | PPU-3S | PPU-304N |

| Nähtav tihedus, kg/m3 | 100 – 200 | 150 – 250 | 50 | 30-50 |

| jõudu, Mn/m 2 (kgf/cm 2)mitte vähem kui kokku surutakse | 1,0 – 1,9 (10 – 19) | 2,0 – 4,2 (20 – 42) | 0,25 (2,5) | 0,15 – 0,5 (1,5 – 5) |

| painutamisel | 0,8 – 1,5 (8 – 15) | 1,5 – 3,5 (15 – 35) | 0,2 (2) | 0,2 – 0,9 (2 – 9) |

| Löögi tugevus kJ/m2 või kgf cm/cm2 , mitte vähem | 0,4 | 0,5 – 0,8 | 0,6 | 0,4 – 0,6 |

| Soojusjuhtivuse koefitsient, W/(m K) | 0,031 – 0,035 | 0,033 – 0,047 | 0,033 – 0,038 | 0,023 – 0,035 |

| Kcal/(m h °C) | 0,027 – 0,030 | 0,028 – 0,040 | 0,028 – 0,033 | 0,02 – 0,03 |

| Veeimavus 24 tunniga, %, enam mitte | 0,3 | 0,3 | 0,3 | 0,3 |

| Kasutustemperatuur,°C | -50 kuni 150 | -60 kuni 200 | -60 kuni 60 | -60 kuni 100 |

| Dielektriline konstant sagedusel 10 10 Hz | 1,1 – 1,2 | 1,1 – 1,3 | — | — |

| Dielektrilise kao puutuja sagedusel 10 10 Hz | 0,0015 | 0,0016 – 0,0020 | — | — |

* allikas – Encyclopedia of Polymers, toim. Kabanova V.V. 1974, 2. köide, lk 567.

Polüuretaanvahtusid kasutatakse betoonkonstruktsioonide tühimike ja õõnsuste täitmiseks uste valmistamisel ja aknaraamid, toodavad kapotite, radarite, troopiliste kiivrite, kandelennukite ja lennukikabiinide jm viimistlust.

Viited:

Vanderberg E. Plastid tööstuses ja tehnoloogias. M., Masinaehitus, 1964. 196 lk.

Dombrow B. A. Polüuretaanid. M., Goskhimizdat, 1961. 152 lk.

Lafengauz A: P., Yuoicheva E. Ya - raamatus: vahtplast. M., Oborongiz, 1960, lk. 117;

Pavlov V.V., Gorjatšov M., S., Durasova T.F., lk. 131.

Korshak V.V., Frunze G.M. Sünteetilised heteroahelalised polüamiidid. M., NSVL Teaduste Akadeemia kirjastus, 1962. 523 lk.

Kuznetsov E, V., Prokhorova I, Albom tehnoloogilised skeemid polümeeride ja nende baasil plastide tootmine. Ed. 2. M., Chemistry, 1975A74, lk.

Losev I. Ya Trostyanskaya E. B. Sünteetiliste polümeeride keemia. Ed. 2. M., Chemistry, 1971. 615 lk.

Nikolaev A.F. Sünteetilised polümeerid ja nendel põhinevad plastmassid. Ed. 2nd, M.~L., Chemistry, 1966. 768 lk.

Saunders J.X., Frisch K./S. Polüuretaanide keemia. Per. inglise keelest/Toim. X. M. Entelisa. M., Chemistry, 1968. 470 lk.

Kercha Yu. Polüuretaanide füüsikaline keemia. Kiiev, Naukova Dumka, 1979, 220 lk.

Berliin A. A., Shutov F. A. Tugevdatud gaasiga täidetud plastid. M., Keemia, 1980. 192 lk.

Polüuretaanil põhinevad komposiitmaterjalid. Per. inglise keelest/Toim. F. A. Shutova. M, Chemistry, 1982. 214 lk.

Dementjev A. G., Tarakanov O. G. Vahtplastide struktuur ja omadused. M., Keemia, 1983. 208 lk.

Berlin A. A., Shutov F. A. Reaktiivsetel oligomeeridel põhinevad vahtpolümeerid M., Khimiya, 1977, 116 lk.

Mööblitootmise mahu pidev kasv põhjustab pinnakattematerjalide vajaduse suurenemist. Mööbli peamiseks kattematerjaliks on väärtuslikust ja kõvast puidust viilutatud spoon. lehtpuu puit, kuid toorme puuduse tõttu jääb spooni tootmise kasv oluliselt maha mööblitööstuse arengutempost. Seetõttu suureneb mööblitootmises uut tüüpi üliefektiivsete voodrimaterjalide tarbimine, mille kasutamisel on naturaalse spooni kasutamisega võrreldes mitmeid eeliseid. Seega jääb sünteetiliste voodrimaterjalide kasutamisel ära mõned tehnoloogilised toimingud (vuugi- ja siduspoon, lihvimine, viimistlemine vedelate värvide ja lakkidega), väheneb materjalikulu (1,2 m2 sünteetilisi kattematerjale asendab 2 m viilutatud spooni) , suureneb tööviljakus ja tehakse katteprotsesse, tõuseb tootmisprotsesside mehhaniseerimise ja automatiseerimise tase, lihtsustub osade kokkupanek toodeteks ja mööblikomplektideks ning väheneb selle maksumus.

1978. aastal oli sünteetiliste kattematerjalide kasutusmaht ca 22%, XII viieaastaplaani lõpuks tõuseb see 45...50%-ni.

Mööbliosade katmiseks NSV Liidus ja välismaal kasutatakse enim kolme tüüpi kattematerjale: dekoratiivlaminaate, polümeervaikudega immutatud paberil põhinevaid kilesid ja polümeermaterjalidel põhinevaid kilesid. Kunstnahku selles töös ei käsitleta nende väikeste kasutusmahtude tõttu.

Dekoratiivsed laminaadid

Dekoratiivset lamineeritud paberplasti (DBSP) kasutatakse nende kõrgete füüsikaliste, mehaaniliste, töö- ja dekoratiivsete omaduste tõttu praegu laialdaselt köögi-, meditsiini-, kaubandus- ja koolimööbli valmistamisel. DBSP-ga vooderdatud lauad ei vaja täiendavat viimistlemist värvide ja lakkidega, mis lihtsustab oluliselt tehnoloogilist protsessi.

DBSP toodetakse mitme kihi polümeervaikudega immutatud spetsiaalsete paberite pressimisel rõhul 11,8...12,3 MPa temperatuuril 135...145 °C. Seetõttu määravad DBSP omadused paberi, mis moodustab nende koostisest 55...65%, ja immutusvaikude omadused.

DBSP (fenool-formaldehüüd, uurea-melamiin-formaldehüüd ja melamiin-formaldehüüd) tootmisel kasutatavad vaigud annavad sellele kõrged jõudlusomadused, kuid need on oluliselt rabedad ning madala tõmbe- ja paindekindlusega. Kiudtäitena kasutatav paber kompenseerib vaigu haprust, andes plastikule tõmbe-, painde- ja tõmbetugevuse.

DBSP tootmine korraldati esmakordselt NSV Liidus Leningradi lamineeritud plastide tehases 1956. aastal. 1971. aastal pandi Mosstroyplastmassi tootmisühingus tööle Euroopa suurim DBSP tootmistehas.

DBSP valmistamisel kantakse dekoratiivsele paberikihile (ühevärviline või mustriga) melamiin-formaldehüüdvaiguga immutatud kaitsekiht. Kaitsekihiks kasutatakse õhukest (18...40 g/m2) suure imavusega (kuni 400%) vaiguga paberit. Vaiguga moodustab see läbipaistva kile dekoratiivkihi värvi ja mustrit moonutamata. Kaitsekile aluspaberi valmistamiseks kasutatakse lehtpuidust või puuvillast kõrgrafineeritud tselluloosi. Kodumaist DBSP-d toodetakse peamiselt ilma kaitsekihita.

DBSP sisemise kihi jaoks kasutatakse madalamat sorti paberit, mis on valmistatud peamiselt pleegitamata sulfaattselluloosist okaspuuliigid. Üle 1 mm paksuse plasti tootmiseks kasutatakse reeglina paberit massiga 150...160 g/m2 ja alla 1 mm paksust paberit - kaaluga 80...120 g/m2.

Kompensatsioonikiht, mis koosneb tavaliselt kahest vaiguga immutatud paberi kihist, on ette nähtud plastis tekkivate sisepingete kompenseerimiseks ja kaitseb seda kõverdumise eest. See, nagu ka sisemine kiht, on valmistatud madala kvaliteediga paberist B 2 ja B 3 (jõupaber).

Plastid koosnevad tavaliselt dekoratiivsest siledast (tavalisest või mustrilisest) paberikihist, mis on immutatud melamiin-formaldehüüdi või uurea-melamiin-formaldehüüdvaikudega, mis annavad plastile kõrge jõudluse, ja sisekihist, mis koosneb mitmest (kuni 15) jõupaberilehest. paber, mis on immutatud fenoolformaldehüüdvaikudega, mis annavad plastile tugevuse, veekindluse ja elastsuse.

Tugevusnäitajate põhjal võib dekoratiivlaminaate jagada struktuur- ja vooderdisteks. Üle 1 mm paksused konstruktsiooniplastid on suure tugevuse ja jäikusega ning neid kasutatakse kandva konstruktsioonimaterjalina. Viimistlusmaterjalina kasutatakse katteplasti, mis on elastsemad. Mööbliplaatide esikülgede vooderdamiseks kasutatakse reeglina plastikut paksusega 0,6...1 mm, köögi-, meditsiini- ja kaubandusmööbli tööpinnad - 1,3...1,6 mm, mööbliplaatide servad - 0,3…0,5 mm.

Kodumaine tööstus toodab dekoratiivlaminaate paksusega üle 1 mm. Selliste plastide kasutamisel on pressimisel vaja suuremat erirõhku ja paneeliosade kõverdumine toimub oluliste sisepingete ilmnemise tõttu. Nende kompenseerimiseks on reeglina plaadi alumine pind vooderdatud sama plastikuga, kooritud spooniga jne.

Mööblipaneelide kihtide vastassuunas õhukese plastikuga (0,6...1 mm) tekivad puitlaastplaadi ebaühtlased pinnad, mistõttu on nendel juhtudel vajalik selle pinna hoolikas ettevalmistamine. Mööblipaneelide esikülgede vooderdamiseks kasutatakse importplasti paksusega mitte üle 0,5...0,8 mm, seega enne spoonimist kalibreeritakse ja lihvitakse ka paneeli pind hoolikalt.

Viimastel aastatel on dekoratiivlaminaatide tootmine intensiivselt arenenud nende omaduste (dekoratiivne välimus, tulekindlus, tugevus, elastsus jne) parandamise suunas. Peamised plastitootjad on USA, Saksamaa, Prantsusmaa, Itaalia ja Inglismaa ettevõtted. Märkimisväärseid edusamme dekoratiivse lamineeritud paberplasti tootmise arendamisel saavutasid Tšehhoslovakkia, Saksa Demokraatlik Vabariik, Poola Rahvavabariik ja Jugoslaavia Sotsialistlik Liitvabariik. Viimastel aastatel on NSV Liidus dekoratiivse lamineeritud paberplasti tootmiseks loodud märkimisväärsed tootmisvõimsused.

NSVL Metsaministeeriumi ettevõtted on omandanud ääriste dekoratiivse lamineeritud paberplasti tootmise madal rõhk millele järgneb ribadeks lõikamine mööbliosade servade vooderdamiseks joontele. Plastik on moodustatud kolmest immutatud paberilehest, mis täidavad vastavalt dekoratiiv-, põhi- ja kompensatsioonikihi funktsioone. Dekoratiivpaber on immutatud melamiinvaiguga, mis annab plastikule kõrged jõudlusomadused (kulumiskindlus, vastupidavus agressiivsele keskkonnale, kõvadus jne), valguskindluse ja läike. Melamiinvaigud on väga rabedad, et anda neile elastsust, neid on modifitseeritud akrüülühenditega. Kasutades polüakrülaati plasti tootmisel, vähenevad selle sisemised pinged ja pressimisejärgne kõverdumine on praktiliselt välistatud.

Põhi- ja kompensatsioonikiht on immutatud modifitseeritud uurea-formaldehüüdvaiguga. Plasti kõverust mõjutavad suuresti plastikihtides leiduv vaik ja lenduvate ainete sisaldus. Väände vähendamiseks peaks lenduvate ainete osakaal olema dekoratiivkihis kõige väiksem (3...4%), üldjuhul 6...7% ja kompensatsioonikihis mitte rohkem kui 7...9%.

Plastikust kihid vormitakse kottideks, mille vahele asetatakse spetsiaalne eralduskiht, et vältida kottide kokkukleepumist. Kotid laotakse kokku (30 kotti) ja asetatakse pressi. Pressimistemperatuur 160...180 °C, erirõhk 2,2...2,5 MPa, rõhu all hoidmise aeg 3...3,5 minutit.

Pärast tehnoloogilist eksponeerimist pressis ja jahutamist 3...5 minuti jooksul suletud olekus pressis temperatuurini 60 °C laaditakse plastlehed pressi alt välja, jäetakse transpordikärudele kuni täieliku jahtumiseni ja lõigatakse vajaliku suurusega ribadeks. laius.

Eralduskihina kasutatakse polüetüleentereftalaatkilesid (PET), mille paksus on 250 mikronit, kuna väiksema paksusega (näiteks 100 mikronit) kilesid saab kasutada ainult üks kord. 250 mikroni paksuseid kilesid saab kasutada korduvalt, kuid PET-i plastikust eraldamise ja selle puhastamise operatsioon on töömahukas.

Servadekoratiivpaberplasti masstootmise valdamisel kasutatakse eralduskihina pärgamenti massiga 60 g/m2, mis jääb plastiku koostisesse. Sel juhul on väga oluline valida vaigusisaldus plastiku alumisse kihti – sellest peaks piisama selle pärgamendile liimimisest, kuid vaik ei tohiks pärgamendist läbi murda. Pärgamendi kasutamisel suureneb plasti tugevus ja elastsus.

Seda tehnoloogiat kasutades toodetakse Elektrogorski mööblitehases VPO Tsentromebel servaplasti. On kindlaks tehtud, et kui lenduvate ainete sisaldus vaigus väheneb, suureneb plasti elastsus, vähenedes aga suureneb veekindlus.

Alumise plastkihi immutamiseks kasutatakse fenool-formaldehüüdvaikusid - veepõhiseid (näiteks S-50) või alkohol-bakeliidi lakke, mis põhinevad LBS-1 või LBS-3 alkoholvaikudel. Bakeliitlakkide kasutamisel väheneb oluliselt vaigusisaldus plastiku kompensatsioonikihis, kusjuures selle mehaanilised omadused on kõrgemad kui S-50 vaigu kasutamisel.

Bakeliitlakkide kasutamise peamiseks puuduseks on vajadus kasutada nende lahustamiseks ja seadmete pesemiseks orgaanilist lahustit, mis suurendab tuleohtu.

Mööblipaneelide katmine dekoratiivse lamineeritud paberplastiga mööblitootmises toimub külmvooderdusmeetodil plokipressides 50...60 paneeli samaaegse pressimisega üheks pressplokiks.

Puitlaastplaatide ja vineeri dekoratiivse lamineeritud paberplastiga vooderdamise raskus seisneb selles, et on vaja saada erinevate temperatuuri-niiskuse deformatsioonikoefitsientide ja elastsusmoodulitega materjalide tugev liimühendus. Liimitavate materjalide temperatuuri ja niiskuse muutumisel spoonimise käigus või liimiõmbluse kokkutõmbumisel tekivad sisepinged, millega kaasneb spoonitud mööbliplaadi kõverdumine.

Dekoratiivlaminaatide liimimiseks kasutatakse dispersioon- (polüvinüülatsetaat) liime, polükondensatsioonivaikudel põhinevaid liime (uurea, fenool, resortsinool), kummi-, polüuretaan- ja epoksüliime.

Servade liimimiseks kasutatakse kuumsulamliime. DBSP liimimine mööblitehases toimub tavaliselt dispersioonliimidega (polüvinüülatsetaatdispersioon) ja polükondensatsioonivaikudel (peamiselt karbamiid ja fenool) põhinevate liimidega.

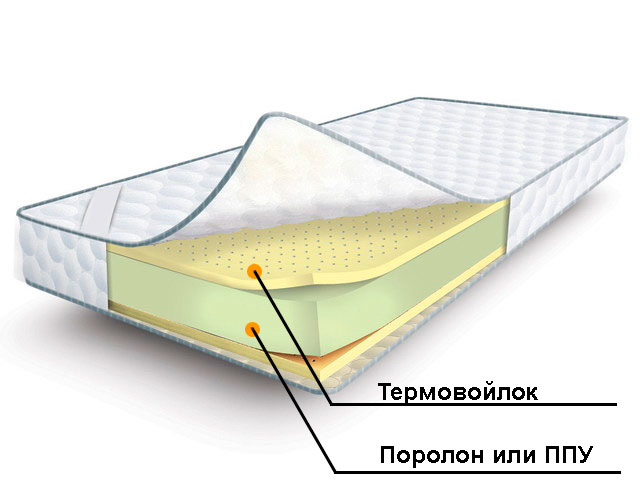

(madratsis) - gaasiga täidetud struktuuriga polümeermaterjal, milles üle 85% mahust on hõivatud õhuga. Sõltuvalt polümerisatsioonireaktsiooni parameetritest saame erinevat tüüpi polüuretaanvaht (PUF), kõvast plastist pehmete vahuühenditeni. Mööblitööstuses kasutatakse erineva jäikusega elastset polüuretaanvahtu.

Sellel materjalil põhinevad madratsid erinevad erinev kõvadus(olenevalt tihedusest), vastupidavusest ja keskkonnaohutusest.

Polüuretaanvahust vedrudeta madratsite ajalugu ja kasutamine mööblitööstuses

PUF sünteesiti algselt 1937. aastal IG Farbeni laboris Leverkusenis. Seal avastas Saksa keemik Otto Bayer selle aine mõlemad vormid: nii kõva kui ka elastse. Tunnistades kohe materjali kaubanduslikku potentsiaali ja selle laia kasutusala, hakkas Bayer aktiivselt teavet levitama ja pakkuma tootjatele seda ainet pehme mööbli täiteainena. Siiski, Teine maailmasõda hoidis neil aastatel ära vedrudeta PU-vahtmadratsite leviku ja levis see juba kuuekümnendatel.

Mis on polüuretaanvahust madrats diivanis?

PU-vahtu saab madratsite valmistamisel kasutada kahes versioonis:

|

Peamise materjalina, millest madrats on valmistatud. Sellisel juhul on tooteks struktuur, mis on valmistatud ühest või mitmest erineva jäikusega polüuretaanvahukihist. See madrats on üsna erinev kõrgel tasemel mugavus ja ideaalne vaikus töötamise ajal: vedrudeta lahendus välistab igasuguse kriuksumise ja müra. Lisaks iseloomustab toodet kõrge elastsus ja vastupidavus. |

|

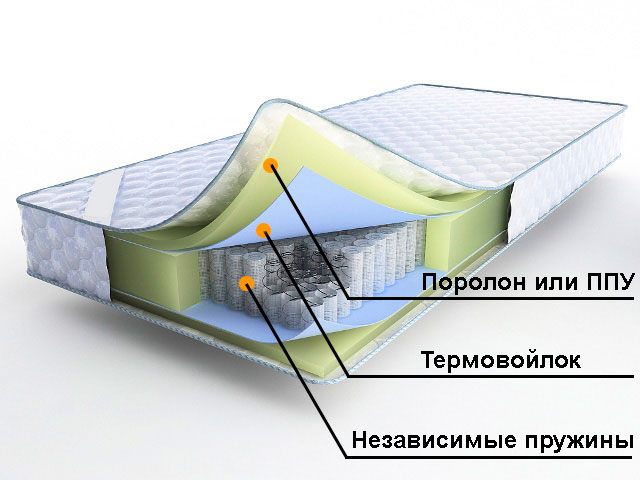

Kompleksse madratsistruktuuri elemendina. Levinud lahendus on PPU kihi kasutamine välisvoodrina vedruplokk. Sellisel juhul pakub PPU kiht täiendavat mugavust ja pehmust. Samuti suurendab see oluliselt toote vastupidavust. |

Moodsad polüuretaanvahust (või vahtpolüuretaani sisaldavad) madratsid on täiesti keskkonnasõbralikud, neil ei ole võõrast lõhna ja need on äärmiselt vastupidavad.

Madratsites kasutatava polüuretaanvahu tüübid ja nende omadused

Kõigepealt tuleb märkida, et kasutatakse erineva tihedusega polüuretaanvahtu.

Kõige populaarsemad on 35 kg/kub.m. (kallim ja kõva ja elastne) ja 25 kg/kub.m (kõige levinum diivanites, keskmise kõvadusega).

Toote jäikuse aste sõltub tihedusest (mida suurem on tihedus, seda raskem ja jäigem madrats), samuti selle vastupidavusest Suurendades jäikust, suurendame lubatud koormust.

Tihedusega 25 kg/tm. maksimaalne koormus on 100 kg ühe kohta magamiskoht, samas 35 kg/tm. tõstab juba piiri 130 kg-ni.

Kasutatakse järgmist tüüpi polüuretaanvahtu:

- Standard - ilma modifikatsioonideta, tihedusega 25 kuni 35 kg/kub.m.

- Suurenenud jäikus - polümeeride lisamisega, mis suurendavad tihedust. Kasutatakse kõvade magamisalade loomiseks.

- Pehme ja ülipehme – valmistatud modifitseeritud toorainest, millele on lisatud spetsiaalseid aineid, mis vahtu pehmendavad. Neile, kellele meeldib pehmem voodi.

- Lateks PU vaht ehk “mäluga” on küll pehme, kuid selle põhiomaduseks on elastsuse vähenemise tõttu keha kuju “mällu jätmine”. See ei sirgu koheselt, vaid säilitab oma kuju, võimaldades seeläbi maksimaalset mugavust.

Polüuretaanvahust madrats diivanil: ülevaated

Nende madratsite omanikud märgivad, et toodetel ei ole võõraid lõhnu, need on üsna kerged (seetõttu pole neid raske liigutada, virna panna jne) ning lisaks on need väga mugavad. Samal ajal märgivad paljud omanikud toote vastupidavust: see säilitab oma elastsuse ja esialgsed omadused pikka aega.