در اسناد طراحی برای هر تجهیزات الکتریکی در اجبارینمودار سیم کشی روشن است. بیایید ببینیم این نقشه چقدر مهم است، به پرسنلی که تجهیزات را سرویس یا کار می کنند، یعنی هدف مورد نظر آن را درک می کنند. بیایید با مثال ها و اصل ساخت آشنا شویم.

هدف

بیایید با اصول اولیه شروع کنیم. برای نگهداری، تعمیر، نصب یا پیکربندی تجهیزات، لازم است هم الگوریتم عملکرد و هم اصل عملکرد آن را درک کنید. برای این منظور، مستندات محصول همراه شامل نمودارهایی است که نقشه هایی هستند که نمادهای اجزا و اجزای دستگاه و همچنین اتصالات موجود بین آنها را نمایش می دهند.

ساخت مدارها طبق استانداردهای ESKD انجام می شود که توسط GOST مربوطه تنظیم می شود. این نقشه ها در مرحله طراحی، تولید و همچنین در هنگام بهره برداری از تجهیزات مورد تقاضا هستند. بسته به هدف نمودارهای الکتریکیطبقه بندی بر اساس نوع مرسوم است. آنها عبارتند از:

- ساختاری. برای تعیین واحدهای عملکردی اصلی دستگاه، نمایش روابط موجود بین آنها و برای اهداف عمومی استفاده می شود.

- عملکردی. آنها حاوی توصیفی از فرآیندهای رخ داده در بخش های زنجیره هستند. در مرحله توسعه، آنها امکان ایجاد یک مدل تحلیلی از دستگاه را فراهم می کنند که ایده ای از هدف عملکردی آن از یک واحد خاص ارائه می دهد. در حین کار، رفتار تجهیزات بر اساس چنین نموداری توجیه می شود که تشخیص، اشکال زدایی و تعمیر را بسیار تسهیل می کند.

- اصولی. نمایش پایه عنصر و اتصال همه اجزا با یکدیگر. دقیقا نمودارهای مدارپایه اصلی فرآیند توسعه تجهیزات الکتریکی هستند. نمونه ای از چنین مداری در زیر نشان داده شده است.

- مونتاژ. موقعیت هندسی تمام اجزای مجموعه را نشان دهید و همچنین اتصالات بین آنها را که توسط عناصر اتصال ایجاد شده است را نمایش دهید. بر اساس مدارهایی از این نوع، تجهیزات الکتریکی یا اجزای آن مونتاژ می شوند. شکل زیر نمونه ای از نمودار سیم کشی برای راه اندازی موتور تحت کنترل معکوس را نشان می دهد استارت مغناطیسی، که به شما امکان می دهد اتصال پست دکمه ای را تجسم کنید.

- نمودارهای اتصال، اتصال دستگاه های خارجی را نمایش می دهد.

- نمودارهای چیدمان، برخلاف مونتاژها، آنها فقط موقعیت عناصر گره را بدون نمایش اتصالات نشان می دهند.

- ژنرال، این نوع نمودار به شما امکان می دهد یک نمایش بصری از گره ها و اتصالات بین همه عناصر بدست آورید که درک ساختار یک شی پیچیده را آسان تر می کند.

به طور خلاصه، بدون طرح های ذکر شده در بالا، نه تنها ایجاد تجهیزات با کیفیت و قابل اعتماد غیرممکن است، بلکه سازماندهی نگهداری واجد شرایط آن نیز دشوار است.

روش تهیه نمودار سیم کشی برق

چندین روش برای توسعه این نوع مدارها انجام می شود هدف عملکردیتجهیزات به عنوان مثال، از نشانه گذاری آدرس برای توصیف سوئیچینگ مدار ثانویه استفاده می شود. از آنجایی که این روش رایج ترین است، روش توسعه آن را شرح خواهیم داد.

اول از همه، طرح کلی دستگاه بر روی نقشه کشیده می شود، که در آن عناصر استفاده شده در تجهیزات، به عنوان مثال، بلوک های ترمینال یا نوارهایی با گیره درج شده است. در این حالت ممکن است مقیاس رعایت نشود. در بالای طرح (بالای طرح کلی) نما نشان داده شده است، در مثال زیر کتیبه "دیوار پشت جعبه" وجود دارد.

هر عنصر درگیر در مدار یک آدرس منحصر به فرد دریافت می کند. برای نمایش آن، یک دایره (که قطر آن از 10 تا 12 میلی متر است) بکشید که به صورت افقی به نصف تقسیم شده است. در قسمت بالااز دایره تقسیم شده، شماره مؤلفه و در قسمت پایین وارد می شود نماد، مطابق با نمودار عنصر. به عنوان مثال، برای یک بلوک ترمینال متشکل از 10 پایانه، می توان به هر یک از آنها یک آدرس منحصر به فرد در نمودار سیم کشی اختصاص داد.

توجه داشته باشید که عناصری که مدارهای برق را سوئیچ می کنند فقط یک نماد، یعنی بدون شماره جزء اختصاص داده می شوند.

توسعه طرح طبق قوانینی که در بالا توضیح داده شد با ترسیم یک خالی شروع می شود. وقتی آماده شد، ما شروع به تعیین اتصالات می کنیم، با استفاده از آدرس ها به جای خطوط. این اصل علامت گذاری به شما امکان می دهد به راحتی جهت سیم ها را تعیین کنید، که فرآیند نصب را بسیار ساده می کند.

برای توضیح بیشتر در مورد اصل ساختن نمودارهای سیم کشی، چند مثال را در نظر می گیریم.

مثال: نمودار سیم کشی برای یک آپارتمان 1 اتاقه.

شکل زیر یک نمودار معمولی را نشان می دهد سیم کشی برق. با نگاهی به تصویر گرافیکی مشخص می شود که شامل دو شاخه است. اولی برق سالن و راهرو را تامین می کند، دومی برای حمام، آشپزخانه و حمام در نظر گرفته شده است. در این حالت، هر دو خط به طور همزمان هم روشنایی و هم پریزهای اتصال وسایل الکتریکی را تامین می کنند.

البته، این اصل اتصال غیرمنطقی است، زیرا در صورت اتصال کوتاه، اتاق کاملاً بی انرژی می شود. علاوه بر این، اگر قصد دارید مصرف کننده های برق قدرتمندی مانند تهویه مطبوع، دیگ بخار یا کوره برقی را نصب کنید، توصیه می شود برای هر یک از آنها یک خط برق جداگانه نصب کنید.

این نمودار به عنوان مثال ارائه شده است تا به وضوح نشان دهد که چگونه با داشتن یک نمایش گرافیکی از یک پروژه در مقابل شما، نقاط ضعف آن را شناسایی کنید.

نمونه ای از نمودار نصب کف آب گرم در یک آپارتمان.

نمودار اتصال را می توان نه تنها برای تجهیزات الکتریکی استفاده کرد، همانطور که در شکل زیر مشاهده می شود، کاملاً ساختار طبقه گرم متصل به مدار سیستم گرمایش مرکزی را منعکس می کند.

افسانه:

- 1 - شیر توپی نصب شده روی خط تغذیه

- 2 – شیر توپی، در خروجی؛

- 3 – فیلتر تمیز کردن

- 4 - شیر به خط برگشت؛

- 5- اختلاط سه طرفه دریچه های قطع کننده;

- 6 – شیر راه اندازی مجدد

- 7- پمپی که سیال کار را به گردش در می آورد.

- 8 - دریچه ای که منیفولد برگشت را می بندد.

- 9 - شیرهای قطع کننده ورودی منیفولد تغذیه

- 10 - مسکن منیفولد برگشتی.

- 11 - منیفولد عرضه؛

- 12 - دریچه های قطع کننده توپی، مسدود کننده بازگشت.

- 13 - دریچه هایی برای قطع منبع تغذیه.

- 14 - دریچه برای خون ریزی هوا.

- 15 - شیرهای قطع زهکشی؛

- 16 – باتری گرمایش مرکزی.

این نمودار به عنوان مثال آورده شده است. اگر می خواهید با استفاده از این اصل یک کف گرم با آب بسازید، قبل از هر چیز باید پروژه خود را با شرکت ارائه دهنده خدمات گرمایش مرکزی هماهنگ کنید.

و در پایان، نمونه ای از یک نمودار نصب خوب طراحی شده یک سیستم گرمایشی بر اساس یک کنوکتور با ترموستات ارائه خواهیم داد.

برای درک نمودارها، باید تصاویر گرافیکی مرسوم اجزا و نامگذاری الفبایی آنها را بدانید. درک اصل عملکرد و الگوریتم عملکرد عناصر کمک قابل توجهی به فرآیند مونتاژ و اشکال زدایی می کند. برای اثبات چنین الزاماتی، به عنوان مثال، نمودار سیم کشی تخته پایه یک فرستنده و گیرنده موج کوتاه را ارائه می دهیم.

همانطور که از شکل مشخص است، توضیحاتی به نمودار پیوست شده است که حاوی اطلاعات لازم برای نصب است. اما به وضوح در غیاب دانش اولیه کافی نخواهد بود، در نتیجه می توانید با قطبیت خازن های الکترولیتی یا دیودها اشتباه کنید و دستگاه مونتاژ شده کار نخواهد کرد.

برای رعایت انصاف، لازم به ذکر است که یک متخصص می تواند چنین نظارتی را انجام دهد، به همین دلیل است که در بردهای مدار تولید شده به صورت صنعتی، مرسوم است که مکان عناصر را علامت گذاری کرده و قطبیت آنها را نشان دهید (شکل 9 را ببینید). این به طور قابل توجهی احتمال خطاهای مونتاژ را کاهش می دهد.

کار عملی شماره 1

توسعه یک طرح تکنولوژیکی برای جداسازی و مونتاژ CE

هدف کار

1.مفاهیم تکنولوژی جداسازی و مونتاژ واحدهای مونتاژ را مطالعه کنید.

2. یاد بگیرید که یک نمودار تکنولوژیکی برای جداسازی و مونتاژ CE ایجاد کنید و آن را در قالب یک نمودار تکنولوژیکی ترسیم کنید.

داده های اولیه

داده های اولیه برای توسعه نمودار جریان فرآیند مونتاژ (جداسازی) عبارتند از:

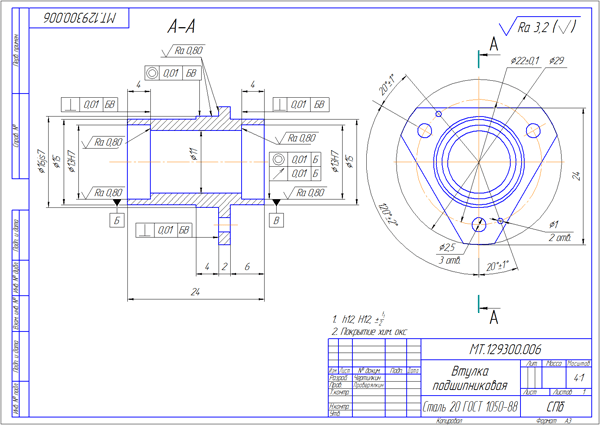

نقشه مونتاژ محصول با مشخصات;

شرایط فنی برای مونتاژ (جداسازی) که نشان دهنده تناسب قطعات جفت، حالت های تست محصول، دستورالعمل های تکنولوژیکیبرای انتخاب قطعات، مونتاژ، کنترل و تنظیم رابط ها یا CE؛

برنامه محصولات قابل تعمیر

علاوه بر مستندات، داشتن نمونه ای از محصول مطلوب است که بر اساس طرح فناوری در حال توسعه، امکان جداسازی یا مونتاژ آزمایشی وجود داشته باشد.

1. کاوش کنید نقشه مونتاژو به آن متصل شده است مشخصات فنیبرای مونتاژ

2. توسعه یک طرح ساختاری و تکنولوژیکی برای جداسازی SE.

توسعه CE به طور کلی در یک توالی مشخص انجام می شود که با طراحی محصول و همچنین برنامه شرکت تعمیر و یکنواختی آن در رابطه با انواع و مارک های ماشین آلات در حال تعمیر تعیین می شود.

هنگام توسعه یک طرح جداسازی، وظیفه این است که یک مجموعه داده شده را به اجزای سازنده آن تجزیه کنیم به گونه ای که بتوان جداسازی قطعات را انجام داد.

بزرگترین عدداین عناصر مستقل از یکدیگر (به صورت موازی).

این تقسیمبندی این امکان را فراهم میآورد که هنگام سازماندهی کار تعمیر، به طور منطقی کار تعمیر خاصی را به مجریان خاص اختصاص دهیم.

نمودار جداسازی به گونه ای ساخته شده است که واحدهای مونتاژ مربوطه در آن به ترتیبی که می توان این عناصر را هنگام جداسازی مجموعه حذف کرد، ارائه می شود. CE و قطعات بر روی نمودار به شکل مستطیل نشان داده شده است که شاخص، نام و تعداد عناصر را نشان می دهد. برای وضوح بیشتر، مستطیلی که یک واحد مونتاژ را به تصویر می کشد را می توان با علامت گذاری طرح کلی آن با یک خط دوتایی برجسته کرد (شکل 1).

در نمودار، مستطیل های مشخص کننده واحدهای مونتاژ توصیه می شود در سمت چپ و قطعات در سمت راست در امتداد خط قرار گیرند.

ابتدای جداسازی واحد مونتاژ و انتهای آن قسمت پایه است. به عنوان مثال، شافت ورودی گیربکس خودرو را در نظر بگیرید (شکل 2).

شکل 2. مجموعه شفت ورودی انتقال خودرو

1 - شفت ورودی؛ 2 - مهره؛ 3 - حلقه نگهدارنده; 4 - بلبرینگ

تک ردیف شعاعی؛ 5 - حلقه نگهدارنده; 6 - غلتک 8x20.

در این گزارش آمده است شرح مختصرمرحله نهایی مسابقات جداسازی واحد مورد نظر به ترتیب زیر انجام می شود:

مهره بلبرینگ 2 را باز کنید، حلقه نگهدارنده 3 را بردارید، بلبرینگ 4 را بردارید، حلقه نگهدارنده 5 را بردارید و غلتک ها را از رولبرینگ 6 خارج کنید.

یک نمودار جریان جداسازی قطعات نمونه در شکل 3 نشان داده شده است.

تعداد مشاغل توسط برنامه یک شرکت تعمیر خاص و پیچیدگی انجام عملیات ذکر شده تعیین می شود.

|

شکل 3. نمودار تکنولوژیکی برای جداسازی مجموعه شفت اولیه

جداسازی مونتاژ باید در یک توالی دقیق که توسط مقررات تکنولوژیکی تعیین شده است انجام شود. تکنیک ها و اصول اولیه جداسازی قطعات به شرح زیر است:

واحدهای مونتاژ مستقیماً در محل جداسازی عمومی و همچنین در محل تعمیر و مونتاژ آنها مطابق با نمودار فناوری جدا می شوند.

ابتدا قطعاتی را که به راحتی آسیب می بینند (لوله های تخلیه، میله ها، اهرم ها، میله ها و غیره) جدا کنید. سپس مجموعههای منفرد برچیده شده و در ایستگاههای کاری دیگر جدا میشوند.

هنگام جدا کردن قطعات بزرگی که با تعداد زیادی پیچ محکم شده اند، برای جلوگیری از ظاهر شدن ترک، ابتدا تمام پیچ ها و مهره ها را نیم دور باز کنید و سپس آنها را باز کنید.

اتصالات زنگ زده قبل از باز کردن با نفت سفید مرطوب می شوند.

پس از جداسازی، بست ها برای شستشوی بعدی در سبدهای مشبک قرار می گیرند. استفاده از اسکنه یا چکش برای باز کردن پیچ، مهره، اتصالات و غیره مجاز نیست زیرا ممکن است به آنها آسیب برساند. مهره ها و اتصالات شکل با کلیدهای مخصوص باز می شوند.

قطعات پرس شده در زیر پرس یا با استفاده از کشنده ها و دستگاه ها برداشته می شوند. در برخی موارد، اتصالات، بوش ها و محورها را می توان با دریفت های مخصوص با نوک مسی و چکش با دوچرخه های مسی به بیرون فشار داد.

هنگام فشار دادن یک یاتاقان از محفظه، نیرو به حلقه بیرونی و از شفت به حلقه داخلی وارد می شود. از سازهای کوبه ای استفاده نکنید.

توصیه می شود قطعات برداشته شده را روی قفسه ها و وسایل حمل و نقل به سینک قرار دهید تا به سطوح کار آسیب نرسانید.

شما نمی توانید قطعاتی را که به صورت مونتاژ در حین ساخت پردازش می شوند، جدا کنید (درپوش های یاتاقان اصلی با بلوک و غیره). علاوه بر این، حذف قطعاتی که در معرض بالانس مفصل هستند و همچنین جفت قطعات فرسوده و مناسب برای کار بیشتر(دنده های مخروطی گیربکس اصلی، چرخ دنده های پمپ روغن و غیره). قطعاتی که مشمول نگهداری نیستند علامت گذاری می شوند، با سیم بسته می شوند، دوباره پیچ می شوند و در ظرف جداگانه قرار می گیرند یا به روش های دیگر کامل نگهداری می شوند.

3. ساخت یک نمودار تکنولوژیک برای مونتاژ SE.

نمودار فنی مونتاژ، مانند نمودار ساختاری و تکنولوژیکی جداسازی، یک سند تکنولوژیکی کمکی است (که در اسناد اسناد فنی اجباری گنجانده نشده است، که به صورت گرافیکی نشان می دهد:

دنباله اتصال قطعات و واحدهای مونتاژ موجود در محصول؛

ترکیب واحدهای مونتاژ موجود در محصول؛

انجام عملیات غیر مرتبط با اتصال قطعات و واحدهای مونتاژ (کنترل، تنظیم، پرکردن روغن یا سیالات کاری، رنگ آمیزی، بسته بندی و ...)

نمودار جریان مونتاژ برای موارد زیر در نظر گرفته شده است:

افشای ساختار محصول و امکان استفاده از مجموعه های فرعی؛

رسمیسازی و الگوریتمسازی توسعه فرآیند فنآوری مونتاژ؛

ارزیابی طراحی محصول از دیدگاه فناوری

برای طراحی فرآیند فن آوری مونتاژ، قابل قبول ترین شکل نمودار تکنولوژی مونتاژ، نموداری است که رتبه بندی واحدهای مونتاژ بر اساس سطوح و سفارشات را ارائه می دهد. هنگام ترسیم چنین نمودار جریان فرآیند مونتاژ، تعدادی توصیف و نامگذاری رسمی نیز استفاده می شود.

1. واحدهای مونتاژ (AU) موجود در محصول دارای سفارشات متفاوتی از 0 تا N هستند. سئو - واحد مونتاژ مرتبه صفر است.

مواردی که نیازی به مونتاژ ندارند، شامل قطعات، بلبرینگ ها، محصولاتی هستند که برای مونتاژ از خارج تهیه می شوند (خریداری شده یا مونتاژ شده در بخش های دیگر).

2. ترتیب یک واحد مونتاژ همیشه یک بزرگتر از حداکثر ترتیب عناصر تشکیل دهنده آن است.

هنگام تعیین ترتیب واحد مونتاژ، موارد زیر باید در نظر گرفته شود:

هنگام اتصال هر قطعه بعدی به یک واحد مونتاژ، ترتیب واحد مونتاژ افزایش نمی یابد (شکل 4a، b).

واحد مونتاژ تنها پس از اتصال واحدهای مونتاژ با نظم مشابه به سطح بعدی حرکت می کند (شکل 4c).

قوانین تعیین ترتیب واحدهای مونتاژ به طور کلی را می توان به صورت زیر نوشت:

شکل 4. طرح تشکیل ترتیب واحدهای مونتاژ

برای توصیف واحدهای مونتاژ در نمودار جریان روند مونتاژ رتبه بندی شده، از یک مستطیل استفاده شده است که در شکل نشان داده شده است. 1.

3. نمودار جریان مونتاژ از عناوین رسمی زیر برای اقدامات مرتبط با مونتاژ عناصر محصول استفاده می کند:

اتصال یک واحد مونتاژ (شکل 5a) با یک فلش در سطح مونتاژ معین با یک عدد انتقال نشان داده شده است.

اتصال یک واحد مونتاژ با اقدامات اضافی (شکل 56).

اقداماتی که به اتصال واحد مونتاژ مربوط نمی شود و شامل تنظیم، اندازه گیری، آزمایش، پر کردن با محیط کار، تعادل، رنگ آمیزی، بسته بندی و موارد دیگر است (شکل 5c).

جداسازی متوسط در هنگام استفاده از تنظیم با استفاده از یک جبران کننده ثابت (شکل 5d).

خط مونتاژ عمومی 7 8 9

https://pandia.ru/text/80/171/images/image006_26.jpg" width="1078" height="640">

برنج. 6. نمودار فنی مونتاژ شفت گیربکس اولیه

4. تهیه فهرستی از انتقالات مجمع عمومی و گره.

فهرست انتقالات باید با فهرستی از انتقالات مجمع عمومی آغاز شود.

لیست انتقالات یک مجموعه فرعی در فهرست انتقالات مونتاژ در ترتیب نصب واحدهای مونتاژی مربوطه در مجمع عمومی با افشای آنها تا درجه اول CE بیان می شود فرآیند مونتاژ یک محصول در شکل 1 ارائه شده است. 7.

برنج. 7. بلوک دیاگرامتهیه لیستی از انتقالات مجمع عمومی و گره

مجمع عمومی

1. _____________________________

2. _____________________________

مونتاژ CE2

مونتاژ CE11.

1. __________________________________________

2.______________________________________

مونتاژ CE12.

1.__________________________________________

2.______________________________________

شرح فناوری مونتاژ مسیر با استفاده از مثالی از فناوری مونتاژ شفت گیربکس اولیه در نظر گرفته شده است.

مجمع عمومی

1. شفت اولیه را نصب کنید.

2. سوراخ در امتداد غلطک ها را با گریس چرب کنید.

3. غلطک ها را نصب کنید.

4. حلقه نگهدارنده 5 را نصب کنید.

6. حلقه نگهدارنده را نصب کنید.

7. پیچ و مهره را محکم کنید.

8. حلقه نگهدارنده را سوراخ کنید.

مخاطبین.

9.1. مفهوم انواع محصولات و اسناد طراحی

محصولهر اقلام یا مجموعه ای از اقلام تولیدی را که در شرکت تولید می شود، نام ببرید.

GOST 2.101-88* انواع محصولات زیر را ایجاد می کند:

- جزئیات؛

- واحدهای مونتاژ;

- مجتمع ها؛

- کیت ها

هنگام مطالعه دوره گرافیک مهندسی، دو نوع محصول برای بررسی ارائه می شود: قطعات و واحدهای مونتاژ.

جزئیات– محصولی ساخته شده از ماده ای که از نظر نام و برند یکنواخت و بدون استفاده از عملیات مونتاژ می باشد.

به عنوان مثال: یک بوش، یک بدنه ریخته گری، یک کاف لاستیکی (تقویت نشده)، یک قطعه کابل یا سیم با طول معین. قطعات همچنین شامل محصولاتی هستند که پوشش داده شده اند (محافظت یا تزئینی)، یا با استفاده از جوشکاری محلی، لحیم کاری و چسب تولید شده اند. به عنوان مثال: بدن پوشیده از مینا; پیچ فولادی با روکش کروم؛ یک جعبه چسبانده شده از یک ورق مقوا و غیره

واحد مونتاژ- محصولی متشکل از دو یا چند جزء که در کارخانه سازنده با عملیات مونتاژ به یکدیگر متصل شده اند (پیچ کردن، جوشکاری، لحیم کاری، پرچ کردن، شعله ور شدن، چسباندن و غیره).

به عنوان مثال: ماشین ابزار، گیربکس، بدنه جوش داده شده و غیره.

مجتمع ها- دو یا چند محصول مشخص شده که با عملیات مونتاژ در کارخانه تولیدی به هم متصل نشده اند، اما برای انجام عملکردهای عملیاتی مرتبط، به عنوان مثال، یک مرکز تلفن خودکار، یک مجتمع ضد هوایی و غیره در نظر گرفته شده است.

کیت ها- دو یا چند محصول مشخص که در کارخانه سازنده با عملیات مونتاژ به هم متصل نیستند و مجموعه ای از محصولات را نشان می دهند که دارای هدف عملیاتی کلی و ماهیت کمکی هستند، به عنوان مثال، مجموعه ای از قطعات یدکی، مجموعه ای از ابزارها و لوازم جانبی، مجموعه تجهیزات اندازه گیری و غیره

تولید هر محصول با توسعه اسناد طراحی آغاز می شود. بر اساس شرایط مرجعسازمان طراحی توسعه می یابد طراحی اولیه، حاوی نقشه های لازم محصول آینده، یک یادداشت توضیحی، با در نظر گرفتن قابلیت های فنی شرکت و امکان اقتصادی اجرای آن، تجزیه و تحلیل جدیدی از محصول را انجام می دهد.

طراحی اولیه به عنوان پایه ای برای توسعه اسناد طراحی کار عمل می کند. مجموعه کاملی از اسناد طراحی، ترکیب محصول، ساختار آن، تعامل اجزای آن، طراحی و مواد تمام قطعات آن و سایر داده های لازم برای مونتاژ، ساخت و کنترل محصول را به طور کلی تعیین می کند.

نقاشی مونتاژ- سندی حاوی تصویر یک واحد مونتاژ و داده های لازم برای مونتاژ و کنترل آن.

طراحی کلی- سندی که طراحی یک محصول، تعامل اجزای آن و اصل عملکرد محصول را تعریف می کند.

مشخصات- سندی که ترکیب واحد مونتاژ را مشخص می کند.

نقشه کلی دارای شماره واحد مونتاژ و کد SB است.

به عنوان مثال: کد واحد مونتاژ (شکل 9.1) TM.0004ХХ.100 SB به همین شماره، اما بدون کد، دارای مشخصات (شکل 9.2) از این واحد مونتاژ است. هر محصول موجود در واحد مونتاژ دارای شماره موقعیت خاص خود است که در نقشه نمای کلی مشخص شده است. با شماره موقعیت در نقشه می توانید در مشخصات نام، تعیین این قسمت و همچنین مقدار آن را بیابید. علاوه بر این، یادداشت ممکن است نشان دهنده ماده ای باشد که قطعه از آن ساخته شده است.

9.2. توالی اجرای نقشه های قطعات

طراحی قسمتسندی است که حاوی تصویر یک قطعه و سایر داده های لازم برای ساخت و کنترل آن است.

قبل از تکمیل نقشه، لازم است هدف قطعه را دریابید، ویژگی های طراحی، سطوح جفت گیری را پیدا کنید. در نقشه آموزشی قطعه، کافی است تصویر، ابعاد و درجه مواد را نشان دهید.

هنگام ترسیم یک قسمت، دنباله زیر توصیه می شود:

- تصویر اصلی را انتخاب کنید (به بخش 2 مراجعه کنید).

- تعداد تصاویر را تنظیم کنید - نماها، بخش ها، بخش ها، پسوندها که به وضوح ایده ای از شکل و اندازه قسمت ارائه می دهد و تصویر اصلی را با هر اطلاعات تکمیل می کند، به یاد داشته باشید که تعداد تصاویر در نقاشی باید حداقل باشد. و کافی

- مقیاس تصویر را مطابق با GOST 2.302-68 انتخاب کنید. برای تصاویر روی نقشه های کاری، مقیاس ترجیحی 1:1 است. مقیاس در نقشه قطعه همیشه نباید با مقیاس نقشه مونتاژ مطابقت داشته باشد. جزئیات بزرگ و ساده را می توان در مقیاس کاهش ترسیم کرد (1:2؛ 1:2.5؛ 1:4؛ 1:5 و غیره)، عناصر کوچک به بهترین وجه در مقیاس بزرگنمایی به تصویر کشیده می شوند (2:1؛ 2.5:1. 4:1؛ 10:1;

- قالب طراحی را انتخاب کنید. فرمت بسته به اندازه قسمت، تعداد و مقیاس تصاویر انتخاب می شود. تصاویر و کتیبه ها باید تقریباً 2/3 از منطقه کاری قالب را اشغال کنند. زمینه کاری قالب توسط یک قاب مطابق با GOST 2.301-68 * برای طراحی نقشه ها محدود شده است. کتیبه اصلی در گوشه پایین سمت راست قرار دارد (در فرمت A4 کتیبه اصلی فقط در امتداد سمت کوتاه ورق قرار دارد).

- طرح را طرح ریزی کنید. برای پر کردن منطقی فیلد قالب، توصیه می شود مستطیل های کلی تصاویر انتخاب شده را با خطوط نازک ترسیم کنید، سپس محورهای تقارن را رسم کنید. فواصل بین تصاویر و فریم فرمت باید تقریباً یکسان باشد. با در نظر گرفتن کاربرد بعدی پسوند، خطوط ابعاد و کتیبه های مربوطه انتخاب می شود.

- جزئیات را بکشید. خطوط گسترش و ابعاد را مطابق با GOST 2.307-68 اعمال کنید. بعد از کشیدن قسمت با خطوط نازک، خطوط اضافی را بردارید. با انتخاب ضخامت خط اصلی، تصاویر را با رعایت نسبت خطوط مطابق با GOST 3.303-68 ردیابی کنید. طرح کلی باید واضح باشد. پس از ردیابی، کتیبه های لازم را تکمیل کنید و مقادیر عددی ابعاد را در بالای خطوط ابعاد قرار دهید (ترجیحاً اندازه قلم 5 مطابق با GOST 2.304-68).

- بلوک عنوان را پر کنید. در این مورد، نام قطعه (واحد مونتاژ)، جنس قطعه، کد و شماره آن، چه کسی و چه زمانی نقاشی انجام شده و غیره را مشخص کنید. (شکل 9.1)

دنده ها و پره های سفت کننده بدون سایه در بخش های طولی نشان داده شده اند.

9.3. اعمال ابعاد

اندازه گیری مهم ترین بخش کار بر روی نقشه است، زیرا قرار دادن نادرست و ابعاد اضافی منجر به نقص می شود و کمبود ابعاد باعث تاخیر در تولید می شود. در زیر چند توصیه برای اعمال ابعاد در هنگام ترسیم قطعات آورده شده است.

ابعاد قطعه با استفاده از متر بر روی نقشه نمای کلی واحد مونتاژ با در نظر گرفتن مقیاس نقشه (با دقت 0.5 میلی متر) اندازه گیری می شود. هنگام اندازه گیری بزرگترین قطرنخ، لازم است آن را به نزدیکترین استاندارد برگرفته از کتاب مرجع گرد کنید. به عنوان مثال، اگر قطر یک نخ متریک با توجه به اندازه گیری d = 5.5 میلی متر باشد، لازم است که یک نخ M6 را بپذیرید (GOST 8878-75).

9.3.1. طبقه بندی اندازه

همه اندازه ها به دو گروه اصلی (مجموعه) و آزاد تقسیم می شوند.

ابعاد اصلی

در زنجیره های ابعادی قرار می گیرند و موقعیت نسبی قطعه را در مجموعه تعیین می کنند، آنها باید اطمینان حاصل کنند:

- محل قرارگیری قطعه در مونتاژ؛

- دقت تعامل قطعات مونتاژ شده؛

- مونتاژ و جداسازی محصول؛

- قابلیت تعویض قطعات

به عنوان مثال، ابعاد عناصر ماده و نر قطعات جفت گیری است (شکل 9.2). سطوح تماس مشترک دو قسمت دارای اندازه اسمی یکسانی هستند.

قطعات در زنجیره های بعدی گنجانده نشده است. این ابعاد سطوحی از قطعه را مشخص می کند که با سطوح دیگر قطعات ارتباطی ندارند و بنابراین با دقت کمتری ساخته می شوند (شکل 9.2).

الف- سطح پوشش؛ ب- سطح پوشیده شده؛

در- سطح آزاد؛ د- اندازه اسمی

شکل 9.2

9.3.2. روش های اندازه گیری

روش های اندازه گیری زیر استفاده می شود:

- زنجیر؛

- هماهنگ کردن

- ترکیب شده است.

در زنجیره ای

روش (شکل 9.3)، ابعاد به ترتیب یکی پس از دیگری وارد می شوند. با این اندازه، هر مرحله غلتکی به طور مستقل پردازش می شود و پایه فناوری موقعیت خاص خود را دارد. در عین حال، دقت اندازه هر عنصر قطعه تحت تأثیر خطا در اجرای ابعاد قبلی قرار نمی گیرد. با این حال، خطای اندازه کل شامل مجموع خطاهای همه اندازه ها است. ترسیم ابعاد به صورت زنجیره بسته مجاز نمی باشد مگر در مواردی که یکی از ابعاد زنجیر به عنوان مرجع ذکر شده باشد. ابعاد مرجع در نقشه با علامت * و در فیلد نوشته شده است: "* ابعاد برای مرجع(شکل 9.4).

شکل 9.3

شکل 9.4

در هماهنگ کردنروش، ابعاد از پایه های انتخاب شده تنظیم می شود (شکل 9.5). با این روش جمع بندی اندازه ها و خطاها در محل هیچ عنصری نسبت به یک پایه وجود ندارد که مزیت آن است.

شکل 9.5

ترکیب شده استروش اندازه گیری ترکیبی از روش های زنجیره ای و مختصات است (شکل 9.6). زمانی استفاده می شود که دقت بالایی در ساخت اجزای تکی یک قطعه مورد نیاز باشد.

شکل 9.6

با توجه به هدف آنها، ابعاد به کلی، اتصال، نصب و سازه تقسیم می شوند.

بعدیابعاد حداکثر خطوط خارجی (یا داخلی) محصول را تعیین می کند. آنها همیشه اعمال نمی شوند، اما اغلب برای مرجع، به ویژه برای قطعات ریخته گری بزرگ، فهرست می شوند. ابعاد کلی برای پیچ و مهره و ناودانی اعمال نمی شود.

اتصالو نصبابعاد تعیین کننده اندازه عناصری است که توسط آنها این محصول در محل نصب نصب می شود یا به دیگری متصل می شود. این ابعاد عبارتند از: ارتفاع مرکز یاتاقان از صفحه پایه. فاصله بین مراکز سوراخ؛ قطر دایره مراکز (شکل 9.7).

گروهی از ابعاد که هندسه تک تک عناصر قطعه ای را که برای انجام یک عملکرد خاص در نظر گرفته شده است، تعیین می کند، و گروهی از ابعاد برای عناصر یک قطعه، مانند پخ ها، شیارها (که وجود آنها ناشی از فناوری پردازش یا مونتاژ است) ، با دقت متفاوتی انجام می شوند، بنابراین ابعاد آنها در زنجیره یک بعدی گنجانده نشده است (شکل 9.8، a، b).

شکل 9.7

شکل 9.8، الف

شکل 9.8، ب

9.4. کشیدن نقاشی از قسمتی که شکل بدنه چرخشی دارد

قطعاتی که شکل بدنه چرخشی دارند در اکثریت قریب به اتفاق (50 تا 55 درصد از قطعات اصلی) در مهندسی مکانیک یافت می شوند، زیرا حرکت چرخشی- رایج ترین نوع حرکت عناصر مکانیسم های موجود. علاوه بر این، چنین قطعاتی از نظر فناوری پیشرفته هستند. اینها شامل شفت، بوشینگ، دیسک و غیره است. پردازش چنین قطعاتی بر روی ماشین های تراش انجام می شود، جایی که محور چرخش به صورت افقی قرار دارد.

بنابراین قطعاتی که شکل بدنه چرخشی دارند بر روی نقشه ها قرار می گیرند تا محور چرخش موازی با بلوک عنوان طرح بود(تمبر). توصیه می شود انتهای قطعه را که به عنوان پایه تکنولوژیکی برای پردازش در نظر گرفته شده است، در سمت راست قرار دهید، یعنی. نحوه قرار گرفتن آن در حین پردازش روی دستگاه. نقشه کاری بوشینگ (شکل 9.9) اجرای بخشی را نشان می دهد که سطح چرخش است. خارجی و سطوح داخلیقطعات محدود به سطوح چرخش و صفحات هستند. مثال دیگر بخش "شفت" است (شکل 9.10)، که توسط سطوح چرخش کواکسیال محدود شده است. خط مرکزی موازی با بلوک عنوان است. ابعاد به صورت ترکیبی داده شده است.

شکل 9.9 - نقشه کاری قسمتی از سطح چرخش

شکل 9.10 - نقشه کاری قسمت "شفت".

9.5. طراحی یک قطعه ساخته شده از ورق فلز

این نوع قطعات شامل واشر، روکش، نوار، گوه، صفحه و ... می باشد. قسمت هایی از این شکل پردازش می شود به طرق مختلف( مهر زنی، فرز، تراش، برش با قیچی). قطعات مسطح ساخته شده از مواد ورق معمولاً در یک برجستگی به تصویر کشیده می شوند، که کانتور قطعه را مشخص می کند (شکل 9.11). ضخامت مواد در بلوک عنوان نشان داده شده است، اما توصیه می شود دوباره آن را روی تصویر قطعه، روی نقاشی نشان دهید - s3. اگر قسمت خم شده باشد، اغلب یک پیشرفت در نقاشی نشان داده می شود.

شکل 9.11 - ترسیم یک قسمت صاف

9.6. اجرای نقشه قطعه ساخته شده به روش ریخته گری و به دنبال آن ماشین کاری

قالب گیری با ریخته گری به شما این امکان را می دهد که شکل نسبتاً پیچیده ای از یک قطعه را بدون از دست دادن مواد بدست آورید. اما پس از ریخته گری، سطح کاملاً ناهموار است، بنابراین، سطوح کار نیاز به پردازش مکانیکی اضافی دارند.

بنابراین، ما دو گروه از سطوح را دریافت می کنیم - ریخته گری (سیاه) و پردازش شده پس از ریخته گری (تمیز).

فرآیند ریختهگری: مواد مذاب در قالب ریختهگری ریخته میشود، پس از سرد شدن قطعه کار از قالب خارج میشود که بیشتر سطوح قطعه کار دارای شیب ریختهگری هستند و سطوح جفتشونده دارای شعاع گرد ریختهگری هستند.

شیب های ریخته گری نباید به تصویر کشیده شوند، اما شعاع های ریخته گری باید به تصویر کشیده شوند. ابعاد شعاع ریخته گری گردها در الزامات فنی نقشه با نوشتن نشان داده شده است، به عنوان مثال: شعاع ریخته گری نامشخص 1.5 میلی متر.

ویژگی اصلی اعمال ابعاد: از آنجایی که دو گروه سطوح وجود دارد، یعنی دو گروه اندازه، یکی تمام سطوح سیاه را به هم متصل می کند، دیگری تمام سطوح تمیز را به هم وصل می کند و برای هر جهت مختصات مجاز است فقط یک اندازه قرار داد. ، این دو گروه از اندازه ها را به هم متصل می کند.

در شکل 9.12، این ابعاد عبارتند از: در تصویر اصلی - اندازه ارتفاع پوشش - 70، در نمای بالا - اندازه 10 (از انتهای پایین قسمت) (با رنگ آبی مشخص شده است).

هنگام ریختهگری، از مواد ریختهگری استفاده میشود (حرف L در نامگذاری)، که سیالیت را افزایش میدهد، به عنوان مثال:

- فولاد مطابق با GOST 977-88 (فولاد 15L GOST 977-88)

- چدن خاکستری مطابق با GOST 1412-85 (SCh 15 GOST 1412-85)

- ریخته گری برنج طبق GOST 17711-93 (LTs40Mts1.5 GOST 17711-93)

- آلیاژهای آلومینیوم مطابق با GOST 2685-75 (AL2 GOST 2685-75)

شکل 9.12 - ترسیم قسمت ریخته گری

9.7. کشیدن فنر

فنرها برای ایجاد نیروهای معین در جهت معین استفاده می شوند. با توجه به نوع بارگذاری، فنرها به فنرهای فشاری، کششی، پیچشی و خمشی تقسیم می شوند. در شکل - برای پیچ های استوانه ای و مخروطی، مارپیچ، ورق، دیسک و غیره قوانین برای اجرای نقشه های فنرهای مختلف توسط GOST 2.401-68 ایجاد شده است. در نقشه ها، فنرها به صورت متعارف کشیده می شوند. سیم پیچ های یک فنر استوانه ای یا مخروطی مارپیچ با خطوط مستقیم مماس بر بخش هایی از کانتور به تصویر کشیده می شوند. به تصویر کشیدن تنها بخش هایی از چرخش ها در یک بخش مجاز است. فنرها با سیم پیچی سمت راست نشان داده می شوند و جهت واقعی سیم پیچ ها در الزامات فنی مشخص شده است. نمونه ای از طراحی آموزشی فنر در شکل 9.13 نشان داده شده است.

برای به دست آوردن سطوح بلبرینگ تخت روی فنر، سیم پیچ های بیرونی فنر را به؟ بچرخانید یا یک چرخش کامل و آسیاب کنید. پیچ های فشرده کارکردن در نظر گرفته نمی شوند، بنابراین تعداد کل پیچ های n برابر است با تعداد دورهای کاری به اضافه 1.5?2:n 1 =n+(1.5?2) (شکل 9.14).

ساخت و ساز با رسم خطوط محوری که از مرکز بخش های سیم پیچ های فنری عبور می کنند آغاز می شود (شکل 9.15، a). سپس در سمت چپ خط وسط دایره ای کشیده می شود که قطر آن برابر با قطر سیمی است که فنر از آن ساخته شده است. دایره خط افقی را که فنر روی آن قرار دارد لمس می کند. سپس باید یک نیم دایره از مرکز واقع در تقاطع محور سمت راست با همان خط افقی بکشید. برای ساخت هر سیم پیچ بعدی فنر، بخش هایی از سیم پیچ ها در سمت چپ با فاصله پله ای ساخته می شوند. در سمت راست، هر بخش از سیم پیچ در مقابل وسط فاصله بین سیم پیچ های ساخته شده در سمت چپ قرار می گیرد. با رسم مماس بر دایره ها، تصویر مقطعی از فنر به دست می آید، یعنی. تصویری از سیم پیچ هایی که در پشت هواپیمای در حال عبور از محور فنر قرار دارند. برای به تصویر کشیدن نیمه های جلویی پیچ ها، مماس هایی با دایره ها نیز ترسیم می شود، اما با افزایش به سمت راست (شکل 9.15، ب). ربع جلوی پیچ نگهدارنده طوری ساخته شده است که مماس بر نیم دایره به طور همزمان دایره سمت چپ را در قسمت پایین لمس می کند. اگر قطر سیم 2 میلی متر یا کمتر باشد، فنر با خطوطی به ضخامت 0.5-1.4 میلی متر نشان داده می شود. هنگام رسم فنرهای مارپیچ با تعداد دورهای بیش از چهار، در هر انتها یک یا دو پیچ نشان دهید، علاوه بر فنرهای تکیه گاه، خطوط محوری را از طریق مرکز بخش های پیچ ها در تمام طول بکشید. در نقشه های کاری، فنرهای مارپیچ به گونه ای ترسیم می شوند که محور دارای موقعیت افقی باشد.

به عنوان یک قاعده، یک نمودار آزمایشی که وابستگی تغییر شکلها (کشش، فشردهسازی) را به بار نشان میدهد (P 1؛ P 2؛ P 3)، که در آن H 1 ارتفاع فنر در تغییر شکل اولیه P 1 است، در نقاشی کار؛ N 2 - همان، با تغییر شکل کاری P 2؛ H 3 - ارتفاع فنر در حداکثر تغییر شکل P 3. H 0 - ارتفاع فنر در شرایط کار. علاوه بر این، زیر تصویر فنر نشان می دهد:

- شماره استاندارد فنر؛

- جهت سیم پیچ؛

- n - تعداد نوبت های کاری؛

- تعداد کل چرخش n;

- طول فنر مستقر L=3.2?D 0 ?n 1 ;

- ابعاد برای مرجع؛

- سایر الزامات فنی

در نقاشی های آموزشی، توصیه می شود پاراگراف هایی از نکات ذکر شده را مشخص کنید. 2،3،4،6. اجرای نمودار تست نیز هنگام تکمیل نقشه آموزشی پیش بینی نشده است.

|

|

| الف | ب |

9.8. ساخت نقشه چرخ دنده

چرخ دنده جزء مهمی از طرح های بسیاری از دستگاه ها و مکانیسم هایی است که برای انتقال یا تبدیل حرکت طراحی شده اند.

عناصر اصلی چرخ دنده: توپی، دیسک، چرخ دنده حلقه (شکل 9.16).

پروفیل های دندان با استانداردهای مربوطه نرمال می شوند.

پارامترهای اصلی چرخ دنده عبارتند از (شکل 9.17):

m=Pتی/ ? [میلی متر] – ماژول؛

دالف= مترخیابان(ز+2) - قطر دایره نوک دندان؛

د= مترخیابان ز- قطر زمین؛

دf= مترخیابان (ز– 2.5) – قطر دایره فرورفتگی ها.

استی= 0.5 مترخیابان? - عرض دندان؛

ساعت یک- ارتفاع سر دندان؛

h f- ارتفاع ساقه دندان؛

h = h a +h f- ارتفاع دندان؛

Pt- مرحله محیطی تقسیم

مشخصه اصلی چرخ دنده حلقه مدول است - ضریب اتصال گام محیطی با عدد ?. ماژول استاندارد شده است (GOST 9563-80).

m = Pt/ [mm]

| 0,25 | (0,7) | (1,75) | 3 | (5,5) | 10 | (18) | 32 |

| 0,3 | 0,8; (0,9) | 2 | (3,5) | 6 | (11) | 20 | (36) |

| 0,4 | 1; (1,125) | (2,25) | 4 | (7) | 12 | (22) | 40 |

| 0,5 | 1,25 | 2,5 | (4,5) | 8 | (14) | 25 | (45) |

| 0,6 | 1,5 | (2,75) | 5 | (9) | 16 | (28) | 50 |

در مورد نقشه های آموزشی چرخ دنده ها:

ارتفاع سر دندان – ساعت یک = متر

ارتفاع ساقه دندان – h f = 1.25 متر؛

زبری سطوح کار دندان - Ra 0.8[µm]؛

در سمت راست بالای ورق، جدولی از پارامترها ترسیم شده است که ابعاد آن در شکل 9.18 نشان داده شده است.

شکل 9.18 - جدول پارامتر

دندان های چرخ به طور معمول مطابق با GOST 2.402-68 (شکل 9.19) نشان داده شده است. خط چین دایره تقسیم چرخ است.

در قسمت دندان بریده نشده نشان داده شده است.

شکل 9.19 - تصویر چرخ دنده a - در مقطع، b - در نمای جلو و c - در نمای چپ

زبری سطح کار جانبی دندان در نقاشی روی دایره گام نشان داده شده است.

نمونه ای از ترسیم چرخ دنده در شکل 9.20 نشان داده شده است.

شکل 9.20 - نمونه ای از نقاشی آموزشی یک چرخ دنده

9.9. دنباله خواندن نقاشی نمای کلی

- با استفاده از داده های موجود در بلوک عنوان و شرح عملکرد محصول، نام، هدف و اصل عملکرد واحد مونتاژ را دریابید.

- بر اساس مشخصات، مشخص کنید که محصول پیشنهادی از کدام واحدهای مونتاژ، محصولات اصلی و استاندارد تشکیل شده است. در نقشه تعداد قطعات مشخص شده در مشخصات را بیابید.

- بر اساس نقشه، شکل هندسی، موقعیت نسبی قطعات، نحوه اتصال آنها و امکان حرکت نسبی، یعنی نحوه عملکرد محصول را نشان دهید. برای این کار لازم است در ترسیم نمای کلی واحد مونتاژ تمامی تصاویر این قسمت نماها، مقاطع، مقاطع و پسوندهای اضافی را در نظر بگیرید.

- ترتیب مونتاژ و جداسازی محصول را تعیین کنید.

هنگام خواندن یک نقشه نمای کلی، لازم است برخی از ساده سازی ها و تصاویر متعارف در نقشه ها را که توسط GOST 2.109-73 و GOST 2.305-68* مجاز است در نظر بگیرید:

مجاز است در نقشه نمای کلی نشان داده نشود:

- پخ ها، گردها، شیارها، فرورفتگی ها، برآمدگی ها و سایر عناصر کوچک (شکل 9.21).

- شکاف بین میله و سوراخ (شکل 9.21).

- پوشش ها، سپرها، روکش ها، پارتیشن ها و غیره در این مورد، یک کتیبه مناسب در بالای تصویر ساخته شده است، به عنوان مثال: "پوشش 3 نشان داده نشده است".

- نوشته های روی بشقاب ها، ترازوها و غیره فقط خطوط این قسمت ها را به تصویر بکشید.

- در یک مقطع از یک واحد مونتاژ، قطعات فلزی مختلف جهت جوجه کشی مخالف یا تراکم جوجه کشی متفاوتی دارند (شکل 9.21). باید به خاطر داشت که برای یک قسمت، تراکم و جهت همه جوجه کشی ها در همه برجستگی ها یکسان است.

- در بخشها بدون برش نشان داده شدهاند:

- اجزای محصول که نقشه های مونتاژ مستقل برای آنها ترسیم شده است.

- قطعاتی مانند محورها، شفت ها، پین ها، پیچ ها، پیچ ها، ناودانی ها، پرچ ها، دستگیره ها، و همچنین توپ ها، کلیدها، واشرها، مهره ها (شکل 9.21).

- یک محصول جوش داده شده، لحیم شده، چسب ساخته شده از یک ماده همگن مونتاژ شده با سایر محصولات در بخش دارای جوجه در یک جهت است، در حالی که مرزهای بین قطعات محصول به صورت خطوط ثابت نشان داده شده است.

- نشان دادن عناصر یکسان با فاصله یکسان (پیچ، پیچ، سوراخ) مجاز است، نه همه، یکی کافی است.

- اگر حتی یک سوراخ یا اتصال در صفحه برش نیفتد، می توان آن را به گونه ای تنظیم کرد که در تصویر برش قرار گیرد.

نقشه های مونتاژ شامل ابعاد مرجع، نصب، و به عنوان ساخته شده است. ابعاد اجرایی ابعادی برای آن دسته از عناصری هستند که در طول فرآیند مونتاژ ظاهر می شوند (به عنوان مثال، سوراخ های پین).

9.10. قوانین تکمیل مشخصات

مشخصات نقشههای مونتاژ آموزشی معمولاً شامل بخشهای زیر است:

- مستندات؛

- مجتمع ها؛

- واحدهای مونتاژ;

- جزئیات؛

- محصولات استاندارد؛

- سایر محصولات؛

- مواد؛

- کیت ها

نام هر بخش در ستون "Name" مشخص شده است که با یک خط نازک زیر آن خط کشیده شده و با خطوط خالی برجسته شده است.

- در بخش "اسناد" اسناد طراحی واحد مونتاژ وارد می شود. "طراحی مونتاژ" در این بخش در نقاشی های آموزشی وارد شده است.

- بخش های "واحدهای مونتاژ" و "قطعات" شامل آن دسته از اجزای واحد مونتاژ است که مستقیماً در آن گنجانده شده است. در هر یک از این بخش ها، اجزا با نام خود نوشته می شوند.

- بخش "محصولات استاندارد" محصولات مورد استفاده مطابق با استانداردهای دولتی، صنعتی یا جمهوری را ثبت می کند. در هر دسته از استانداردها، رکوردها در گروههای همگن، در هر گروه - به ترتیب حروف الفبا نام محصولات، در هر نام - به ترتیب صعودی نامهای استاندارد و در هر نام استاندارد - به ترتیب صعودی پارامترها یا ابعاد اصلی انجام میشود. از محصول

- بخش "مواد" شامل تمام موادی است که مستقیماً در واحد مونتاژ گنجانده شده است. مواد بر اساس نوع و به ترتیب مشخص شده در GOST 2.108 - 68 ثبت می شوند. در هر نوع، مواد به ترتیب حروف الفبای نام مواد و در هر نام - به ترتیب صعودی اندازه و سایر پارامترها ثبت می شوند.

در ستون "کمیت" تعداد اجزا در هر محصول مشخص شده و در بخش "مواد" - مقدار کل مواد در هر محصول مشخص شده که واحدهای اندازه گیری را نشان می دهد - (به عنوان مثال 0.2 کیلوگرم) را نشان دهید. واحدهای اندازه گیری ممکن است در ستون "یادداشت" نوشته شوند.

نحوه ایجاد مشخصات در برنامه KOMPAS-3D در مبحث مربوطه توضیح داده شده استکار آزمایشگاهی!

برای سوالات در زمینه تدریس خصوصی گرافیک مهندسی (نقاشی) می توانید از هر طریقی که برای شما مناسب است در قسمت تماس بگیرید. مخاطبین.احتمالاً حضوری و آموزش از راه دوراز طریق اسکایپ: 1000 روبل در ساعت

نمودار مونتاژ یک نمایش گرافیکی از ترکیب و توالی اتصال عناصر و قطعات محصول در قالب نمادها است (شکل 3). این نمودار توسعه یک فرآیند فنی مسیر را تسهیل می کند و یک ایده واضح و قابل مشاهده از توالی مونتاژ محصول ارائه می دهد. نمودار تمام قطعات، واحدهای مونتاژ و مواد اولیه موجود در دستگاه را نشان می دهد. نمودار مونتاژ در قالب مراحل مربوط به مراحل مونتاژ طبق اصل "از ساده به پیچیده" به تصویر کشیده شده است.

مسیر مونتاژ منطقی انتخاب شده به صورت گرافیکی در قالب یک نمودار تکنولوژیکی با یک قسمت پایه طراحی شده است. خود نمودار در بخش گرافیکی پروژه درسی ارائه شده است.

نمودار جریان مونتاژ با یک قسمت پایه نشان می دهد که به چه ترتیبی و با چه فرآیندهایی لازم است به یکدیگر متصل شوند و عناصر موجود در محصول در هنگام مونتاژ آن محکم شوند. استاتور با پوشش 2 به عنوان قسمت پایه انتخاب شد

5. فرآیند فن آوری مونتاژ um.

با بازرسی خارجی قطعات و مجموعههایی را که برای مونتاژ میآیند با بزرگنمایی 6 تا 9 برابر بررسی کنید تا آلودگی، سوراخها، سوراخها، لبههای تیز و آسیب مکانیکی وجود نداشته باشد. در دسترس بودن اسناد همراه برای قطعات و مجموعه ها را بررسی کنید.

ذخیره سازی متقابل قطعات: استاتور، پوشش با استاتور، محفظه و روتور، و همچنین دستگاه مونتاژ شده، باید در خشک کن های دارای خشک کن نشانگر انجام شود.

تمام قطعاتی که تحت پردازش مکانیکی کامل قرار گرفته اند را به تمیز کردن اولتراسونیک، به جز استاتور با پوشش، قرار دهید.

یاتاقان را طبق دستورالعمل مشخص شده در مشخصات فنی بلبرینگ ها مجدداً حفظ کنید.

قطعات بلبرینگ را در محل کار طبق دستورالعمل مشخص شده در مشخصات بلبرینگ نگهداری کنید.

جفت بلبرینگ را از نظر سختی انتخاب کنید تا از نظر جابجایی حلقه بیرونی نسبت به حلقه داخلی در جهت محوری تحت بار 1 کیلوگرمی بیش از 0005/0 میلی متر با یکدیگر تفاوت نداشته باشند.

اطمینان حاصل کنید که حلقه بیرونی w/p در سوکت پوشش، موقعیت 2، با نیروی 0.2 ... 1 کیلوگرم قرار دارد. قبل از بررسی نیروی نشیمنگاه، حلقه بیرونی w/p باید در سوکت درپوش نصب شود تا انتهای بیرونی حلقه با صفحه انتهای درپوش منطبق شود.

محفظه را با درپوش با 6 پیچ و واشر محکم کنید.

ابتدا موقعیت پیچ 6 را نصب کنید.

فلنج 5 را با 6 پیچ محکم کنید.

در امتداد گردنه های روتور پوز. 1، با اطمینان از تناسب با نیروی 5 ... 10 کیلوگرم، روی حلقه های داخلی w/p فشار دهید. آثاری از فرود بلبرینگ ها به صورت خراش با تمیزی حداقل 7 روی سطوح نشیمنگاه روتور مجاز است.

مهره pos را نصب کنید. 9 را روی ژورنال های روتور قرار دهید و آنها را در امتداد Ø 3.5 داخل شیار روی روتور فشار دهید.

تعادل دینامیکی روتور را انجام دهید.

مقدماتی.

اتاق فلاشینگ.

مغازه قفل سازی.

تست کنید.

مونتاژ.

مونتاژ.

مونتاژ

تنظیم.

مرکز سوراخ های حفر شده (قطر و عمق تا 2 میلی متر) باید در فاصله 2÷3 میلی متر از انتهای حلقه آلیاژی VNZh7-3 (صفحه متعادل) قرار گیرد.

تعادل پویا را بررسی کنید.

مجموعه روتور را با حلقه های داخلی از گریس، گرد و غبار فلز و سایر آلاینده ها پاک کنید.

تست کنید.

عدم تعادل مجاز 0.01 گرم در سانتی متر مربع است.

مطمئن شوید که حلقه بیرونی w/p در سوکت محفظه، موقعیت 3، با نیروی 0.2 ... 1 کیلوگرم قرار دارد. قبل از بررسی نیروی نشیمنگاه، حلقه بیرونی w/p باید در سوکت هوزینگ نصب شود تا انتهای بیرونی حلقه با صفحه بوش هوزینگ منطبق شود.

تناسب حلقه بیرونی w/p را تا انتها با سوکت محفظه، موقعیت 3، با فشار دادن آن به عقب تحت بار محوری 15 کیلوگرم بررسی کنید. محفظه، مورد 3، برای مونتاژ مناسب است اگر نیروی 15 کیلوگرمی باعث حرکت نسبی نشانگر میکروکاتور در طول اندازه گیری 3 برابر با حداکثر 0.0004 میلی متر شود.

مونتاژ.

تست کنید.

در صورت حرکت بیشتر، می توان حلقه را جدا کرد، علاوه بر این، سوکت را آسیاب کرد و دوباره اندازه گیری کرد. قبل از هر مونتاژ، تحویل sh/p به داخل محفظه را بررسی کنید.

بلبرینگ استاتور را با پوشش و محفظه مطابق مشخصات بلبرینگ مونتاژ کنید.

بلبرینگ ها را با گریس VNII NP-228B OST 38 01438-87 هر کدام 2±20 میلی گرم روغن کاری کنید.

برای اطمینان از عدم موازی بودن صفحه بدنه pos. 3 در مورد پوز جلد.

2، در محدوده مشخص شده در نقشه، تکمیل صفحه قبل از آزمایش های تکنولوژیکی با حفظ تمیزی و شکل هندسی سطح مجاز است.

گیره پوز 4 را نصب کنید کشش محوری را w/p تنظیم کنید. میزان کشش محوری بلبرینگ ها با توجه به میزان تغییر شکل الاستیک پایین (غشاء) بدنه دستگاه تنظیم می شود. برای تعیین میزان تغییر شکل الاستیک غشای بدنه دستگاه، لازم است بار محوری P به غشاء اعمال شود که مقدار آن برابر با مقدار کشش محوری بلبرینگ ها است.الزامات فنی

به دستگاه

پیچ pos.6 را کاملا ببندید.

تست کنید.

پیچ pos.6 را از طریق فلنج pos.5 با گیره های pos قفل کنید. 4.

تداخل محوری را بررسی کنید.

پیچ های 7،8،11 را روی مینای EP-275 قرار دهید.

حرارتی.

دستگاه را در دمای +80 درجه سانتیگراد – 1.5 ÷ 2 ساعت خشک کنید.

انتقال.

دستگاه را در ظرف قرار دهید.

مونتاژ.

مونتاژ.

تنظیم.

مونتاژ.

در دو شکافی که به صورت قطری از جایگاه پیچ قرار دارند. 6 و روی سطح استوانه ای قطعه، pos. 5 مقابل شیارهای پیچ پوز. 6 مینای EP-275 را اعمال کنید.

تست کنید.

آزمایش های تکنولوژیکی را طبق مشخصات انجام دهید.

برای محصولات نهایی به انبار تحویل دهید. بر اساس مطالعه داده های اولیه، یک نمودار فناورانه از مجمع عمومی و مونتاژ واحدهای مونتاژ ترسیم شده است. برای محصولات پیچیده بر اساسطرح های فناورانه

مجموعه ها، فرآیندهای تکنولوژیکی برای واحدهای مونتاژ فردی و سپس روند کلی مونتاژ توسعه می یابد. هنگام طراحی نمودار جریان فرآیند مونتاژ، لازم است عناصر ساختاری و مونتاژی محصول و اتصال آنها به یکدیگر مشخص شود. یک نمایش شماتیک از اتصال متقابل عناصر ساختاری یا مونتاژی محصولات به ترتیب نمودارهای ترکیبات ساختاری و مونتاژ محصولات نامیده می شود. انتخاب و تعیین توالی مونتاژ عمدتاً به طراحی محصول مونتاژ شده و درجه تمایز بستگی دارد.. ترتیب ورود قطعات و واحدهای مونتاژ در فرآیند مونتاژ محصول نیز تعیین کننده ترتیب پیش مونتاژ آنها است.

هنگام طراحی فرآیند فن آوری مونتاژ، لازم است ابتدا محصولات مونتاژ شده به عناصری تقسیم شوند به گونه ای که بیشترین تعداد این عناصر مستقل از یکدیگر جمع شوند. محصول با ساخت به واحدهای مونتاژ تقسیم می شود نمودارهای مونتاژ

ارتباط ارگانیک فرآیند مونتاژ با طراحی محصول مستلزم آن است که فناور قبل از طراحی مستقیم فرآیند مونتاژ، اتصال ساختاری قطعات و واحدهای مونتاژ محصول را به دقت مطالعه کند. تکنسین باید واحدهای مونتاژ محصول را تعیین کند، عناصر اساسی و تعداد اتصالات را برجسته کند، امکان اطمینان از صحت مونتاژ و قابلیت تعویض مورد نیاز را بررسی کند و برای توسعه مستندات فناوری برای هر واحد مونتاژ کد یا شاخص ایجاد کند.

هنگام انتخاب واحدهای مونتاژ، یک پیش نیاز، توانایی مونتاژ هر واحد مونتاژ مستقل از سایرین است. علاوه بر واحدهای مونتاژ، قطعات و اجزای محصول تعیین می شود که به صورت تمام شده عرضه می شود. در نتیجه، یک نمودار اتصال مونتاژ قطعات و اجزای جداگانه باید ترسیم شود از این محصول. این اتصال مونتاژ ترکیب مونتاژ محصول را تعیین می کند.

با توجه به اینکه نمودار مونتاژ باید دنباله ای از روند مونتاژ را نشان دهد، باید برجسته شود عنصر پایه(قسمت پایه، واحد مونتاژ و غیره)، که مونتاژ از آن شروع می شود.

در طول فرآیند مونتاژ، محصولات از پایههای مونتاژ استفاده میکنند، یعنی مجموعهای از سطوح یا نقاطی که دیگر بخشهای محصول واقعاً به آنها جهتگیری دارند. پایه های مونتاژ توسط عناصری از قطعات تشکیل می شود که موقعیت آنها را نسبت به سایر قطعات قبلاً نصب شده تعیین می کند.

برای توسعه فرآیند مونتاژ، نمودارهای فناوری مونتاژ ترسیم می شود که به طور معمول دنباله مونتاژ یک ماشین را از عناصر (قطعات، واحدهای مونتاژ) نشان می دهد. نمودار مونتاژ معمولاً مطابق با نقشه مونتاژ محصول و مشخصات اجزای آن ترسیم می شود.

| شکل 5.3 |

یک نمودار معمولی از تجزیه یک محصول به واحدهای مونتاژ در شکل 5.3 ارائه شده است، که در آن هر جزء به شکل یک مستطیل نشان داده شده است که در داخل آن (یا در کنار آن) نام و شماره واحد مونتاژ نوشته شده است. SB-1 - واحد مونتاژ مرتبه 1، به ترتیب SB-2 و SB-3 - مرتبه 2 و 3)، و گاهی اوقات پیچیدگی مونتاژ آن.

در نمودارهای تکنولوژیک، نام روش های اتصال در جایی نوشته می شود که بر اساس نوع قطعاتی که به هم متصل می شوند، تعیین نمی شوند. بنابراین، آنها نشان می دهند: "جوش دادن"، "فشردن به داخل"، "پر کردن با روان کننده" (اما اگر نصب پرچ نشان داده شده باشد، "پرچ" را نشان ندهید).

هنگام مقایسه طرح های تکنولوژیکی برای مونتاژ ماشین آلات با طراحی مشابه از نقطه نظر انطباق با الزامات فن آوری مونتاژ (راحتی و کار فشرده مونتاژ و جداسازی قطعات، حداقل کار دستی و اتصالات و غیره)، می توان قابلیت ساخت را تعیین کرد. از طراحی یک ماشین معین

تکنولوژیک (از نقطه نظر مونتاژ) محصولی است که می توان آن را از واحدهای مونتاژ از پیش مونتاژ شده مونتاژ کرد. هرچه قطعات ماشینی بیشتری را بتوان از قبل در زیر مجموعههای مونتاژ شده از قبل مونتاژ کرد، چرخه مونتاژ کوتاهتر خواهد بود زیرا میتوان آنها را به صورت موازی مونتاژ کرد.

فرآیند مونتاژ فناوری توسعه یافته باید برای شرایط داده شده مؤثر باشد که ارزیابی فنی و اقتصادی برای آن انجام می شود.

سپس مستندات تکنولوژیکی شامل یک مسیر و نقشه عملیاتی از روند فن آوری مونتاژ، لوله کشی و کار نصب برق، کارت تحویل، صورتحساب مواد و همچنین نمودارهای فنی مونتاژ محصول و واحدهای مونتاژ.